نظرة عامة على هيكل (ISA-95)

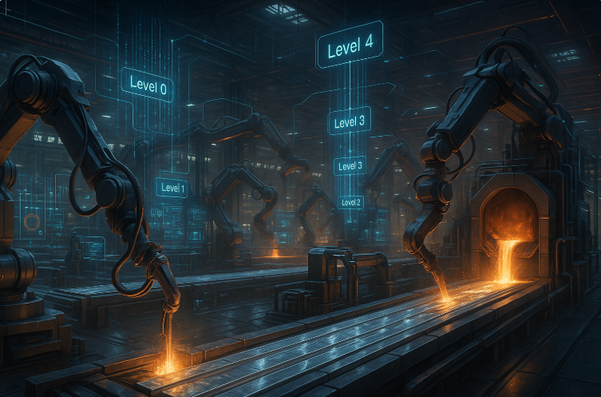

مستويات (ISA-95) من 0 إلى 4: يُعد (ISA-95) أو (IEC 62264) معيارًا دوليًا لدمج أنظمة المؤسسات وأنظمة التحكم [1]. يُعرّف خمس مستويات وظيفية (يُصوَّر أحيانًا على شكل هرم) تفصل بين الجوانب بدءًا من العملية الفيزيائية وصولًا إلى تخطيط الأعمال [2][2]:

- المستوى 0 – العملية الفيزيائية: هذا هو أرض المصنع نفسها – الآلات والمعدات والأجهزة الفيزيائية التي تقوم بعمليات التصنيع. يشمل ذلك الحساسات (الحرارة، الضغط، القرب، إلخ)، والمشغلات (المحركات، الصمامات)، والروبوتات، والسيور الناقلة، والأفران، وجميع المعدات التي تتعامل مباشرة مع المنتج أو العملية. تجمع هذه الأجهزة البيانات في الوقت الحقيقي وتنفذ الإجراءات ضمن العملية [3]. على سبيل المثال، في مصنع للصلب، يشمل المستوى 0 محركات الدرفلة، ومجسات الحرارة في الأفران، أو الموازين على السيور الناقلة.

- المستوى 1 – التحكم الأساسي: يضم هذا المستوى أنظمة التحكم التلقائي بالآلات الفردية أو الوحدات. توجد هنا وحدات التحكم المنطقية القابلة للبرمجة (PLCs) ووحدات التحكم الموزعة (DCS) ووحدات التحكم المضمنة، بالإضافة إلى لوحات واجهة المشغل المحلية. تستقبل هذه الأنظمة مدخلات من حساسات المستوى 0 وترسل أوامر إلى المشغلات، وتشغّل منطقًا محددًا مسبقًا للتحكم في كل آلة في الوقت الفعلي [3]. على سبيل المثال، قد يتحكم (PLC) في سرعة مضخة بناءً على حساس ضغط أو يحافظ على درجة حرارة فرن من خلال فتح أو إغلاق صمام غاز.

- المستوى 2 – التحكم الإشرافي (SCADA & HMIs): يشمل هذا المستوى الأنظمة الإشرافية التي تنسق بين أجهزة التحكم المتعددة وتوفر للمشغلين رؤية شاملة للمصنع مع التنبيهات. يتضمن ذلك عادة برامج (SCADA) وواجهات تفاعل الإنسان والآلة (HMIs) وأنظمة تسجيل بيانات العمليات (Data Historians) [3]. تجمع أنظمة المستوى 2 البيانات من العديد من وحدات (PLC)، وتعرض الحالة في الوقت الفعلي على شاشات غرفة التحكم، وتنفذ استراتيجيات تحكم إشرافية (مثل تعديل نقاط الضبط). وغالبًا ما تتعامل مع فحوصات الجودة والتقارير على مستوى العملية [3]. على سبيل المثال، قد يشرف نظام (SCADA) على خط إنتاج كامل، جامعًا البيانات من جميع وحدات التحكم بالمستوى 1 ومنبهًا عند تجاوز أي متغير للحدود المسموح بها.

- المستوى 3 – إدارة عمليات التصنيع (MES/MOM): يمثل هذا المستوى طبقة تنفيذ التصنيع التي تربط بين أرض المصنع وأنظمة الأعمال. يشمل المستوى 3 أنظمة (MES) أو (MOM) المسؤولة عن جدولة الإنتاج، وإرسال أوامر العمل، وتتبع المواد والمخزون داخل المصنع، وتسجيل نتائج الإنتاج، وإدارة إجراءات الجودة، وتنسيق أنشطة الصيانة [3][3]. عمليًا، يأخذ نظام (MES) في المستوى 3 الأوامر من نظام (ERP) في المستوى 4 وينسق تنفيذها على أرض المصنع، مراقبًا التقدم والأداء. يضمن توفير المواد والتعليمات المناسبة للإنتاج، ويجمع بيانات الإنتاج والتوقف والجودة، ويوفر تغذية راجعة للمشغلين والأنظمة العليا [3][3]. على سبيل المثال، قد يقوم (MES) بجدولة إنتاج مصنع درفلة الصلب اليومي، وتتبع كل دفعة من الفولاذ، وتسجيل قياسات الجودة، وإصدار أوامر الصيانة عند اكتشاف نمط أعطال متكرر.

- المستوى 4 – تخطيط الأعمال والخدمات اللوجستية: يمثل هذا المستوى الأعلى في هيكل (ISA-95) الأنظمة المؤسسية التي تتعامل مع اللوجستيات والتخطيط والإدارة على نطاق الشركة. عادةً ما يعني ذلك نظام (ERP) إلى جانب أنظمة تكنولوجيا المعلومات المؤسسية الأخرى (المالية، المبيعات و(CRM)، إدارة سلسلة التوريد، الموارد البشرية، إلخ). تقوم أنظمة المستوى 4 بتخطيط الإنتاج بناءً على الطلب، وإدارة المشتريات وسلسلة التوريد، وتتبع طلبات العملاء والشحنات، والتعامل مع الشؤون المالية والمحاسبية للشركة [2]. تعمل هذه الأنظمة على بيانات مجمعة وعلى أفق زمني أطول (من ساعات إلى أشهر) بدلاً من الثواني في الزمن الحقيقي. على سبيل المثال، يقوم نظام (ERP) بإنشاء خطة الإنتاج الرئيسية وخطة المشتريات، والتي يقوم نظام (MES) في المستوى 3 بتنفيذها بالتفصيل. كما يستقبل نظام (ERP) نتائج الإنتاج (الكميات المنتجة، المواد المستهلكة) من نظام (MES) لتحديث المخزون والتكلفة في السجلات المالية [3][3].

التكامل وأفضل الممارسات: في هيكل (ISA-95) المصمم جيدًا، يركّز كل مستوى على وظائفه الأساسية لكنه يشارك البيانات مع المستويات المجاورة من خلال واجهات محددة [1]. تشمل أفضل الممارسات لاختيار الأنظمة وتكاملها عبر المستويات ما يلي:

- تعريفات واجهة واضحة: اعتماد نماذج بيانات ومعايير اتصال قياسية لدمج (IT/OT). يوفر (ISA-95) نفسه نماذج للمعلومات المتبادلة بين المستوى 4 والمستوى 3 (مثل جداول الإنتاج، واستهلاك المواد، وحالة المعدات) لتقليل تكلفة وأخطاء التكامل [1]. يساعد استخدام بروتوكولات مثل (OPC UA) لبيانات أرض المصنع، أو (MQTT) أو (REST APIs)، مع علامات وأسماء موحدة، على ضمان إمكانية تشغيل الأنظمة معًا دون الحاجة إلى وصلات مخصصة فردية.

- فصل المهام مع تدفق البيانات: يجب أن يظل التحكم في الوقت الحقيقي في المستويين 1–2 (محليًا بالقرب من المعدات) لضمان السلامة والسرعة، بينما يُحفظ التخطيط والتحليلات عالية المستوى في المستويين 3–4 (غالبًا في مراكز بيانات المؤسسات أو في السحابة) [3][3]. يمنع ذلك تحميل أنظمة الأعمال ببيانات دقيقة بالدقيقة ويحافظ على موثوقية التحكم في المصنع. على سبيل المثال، من أفضل الممارسات أن يقوم المستوى 2 (Historians أو Middleware) بتجميع قراءات الحساسات الخام إلى فترات زمنية أو أحداث ذات معنى قبل إرسالها إلى (ERP/MES)، بدلاً من محاولة ضخ كل قراءة بالمللي ثانية إلى نظام (ERP) [4][4]. يمكن للحوسبة الطرفية (Edge Computing) أو البوابات المحلية (On-premise Gateways) معالجة البيانات مسبقًا والعمل كوسيط بينها وبين السحابة، مما يضمن تبادل المعلومات ذات الصلة فقط واستمرار التحكم الحرج حتى في حالة انقطاع الشبكة [4][4].

- اتساق البيانات الرئيسية: يجب التأكد من أن البيانات الأساسية (معرّفات المعدات، رموز المنتجات، أرقام الدُفعات، إلخ) موحدة عبر الأنظمة. من الممارسات الشائعة أن يتولى نظام (ERP) أو نظام إدارة البيانات الرئيسية مسؤولية إدارة المعرّفات، بحيث تستخدمها أنظمة (MES) و(SCADA) في وسم البيانات. بهذه الطريقة، يتم التعرف على “المنتج X” أو “الحرارة #1001” في جميع المستويات. يسهل ذلك التتبع من البداية إلى النهاية – أي من دفعة المواد الخام في (ERP) إلى معلمات العملية في (MES) وصولاً إلى قراءات الحساسات في (SCADA) – وكلها مرتبطة بمعرّفات متسقة [3][3]. توفّر معايير مثل (ISA-95) تسلسلاً هرميًا للمعدات ونماذج كائنات تساعد في تحديد كيفية تمثيل قطعة من المعدات أو دفعة من المواد في كل مستوى، مما يعزز الاتساق.

- التشغيل البيني والاختيار المعياري: عند اختيار الأنظمة لكل مستوى، يُنصح باختيار مزودين يدعمون الواجهات المفتوحة وتجنّب احتجاز البيانات داخل أنظمة مغلقة المصدر. على سبيل المثال، عند اختيار نظام (MES) في المستوى 3، تأكد من أنه يحتوي على موصلات أو (APIs) للتواصل مع أنظمة التحكم في المستوى 2 ونظام (ERP) في المستوى 4. تقدم العديد من الشركات الكبرى تكاملات جاهزة مسبقًا (مثل تكامل (Siemens MES) مع (SAP ERP)) – يمكن أن تسرّع هذه المشاريع ولكنها غالبًا ما تأتي بتكاليف ترخيص مرتفعة [3]. [3]. تتمثل أفضل ممارسة بديلة، خاصة في الحالات الحساسة من حيث التكلفة، في استخدام المنصات مفتوحة المصدر أو ذات البنية المفتوحة قدر الإمكان، والاستثمار في تكامل مخصص يتناسب مع العملية الخاصة بك. يتمثل التوازن هنا بين التكلفة الأولية والمرونة: فالمجموعات البرمجية الاحتكارية قد تكون أسهل في التوصيل والتشغيل، بينما يمكن أن يكون النهج المدمج (على سبيل المثال، نظام (ERP) مفتوح المصدر مع نظام تحكم متخصص) أكثر فعالية من حيث التكلفة ولكنه يتطلب جهدًا في التكامل [3][3]. في كلتا الحالتين، يضمن التوافق مع نماذج (ISA-95) أن عمليات التكامل المخصصة تتبع أيضًا هيكلًا مشتركًا (على سبيل المثال، تنفيذ المعاملات القياسية مثل “Work Order Send” أو “Production Performance” بين (ERP) و(MES) كما هو محدد في الجزء الخامس من (ISA-95)) [1].

- اعتبارات الأداء والزمن (Latency): يجب تصميم الهيكل بحيث تكون فترة التأخير وحجم البيانات مناسبين لاحتياجات كل مستوى. تعمل أنظمة المستويين 1 و2 عادة على دورات دون الثانية ولا يجب أن تعتمد على شبكات واسعة النطاق أو اتصال سحابي لاتخاذ قرارات التحكم، لذا يجب إبقاء حلقات التحكم محلية. أما الأنظمة ذات المستويات الأعلى مثل (MES)/(ERP) فيمكن أن تعمل على فترات زمنية بالدقائق أو الساعات ويمكن استضافتها في السحابة أو مركزيًا. ومع ذلك، يجب أن تتلقى هذه الأنظمة تحديثات في الوقت المناسب؛ كقاعدة عامة، يجب أن يكون لدى نظام (MES) معرفة بالأحداث الإنتاجية في الوقت شبه الحقيقي (خلال ثوانٍ إلى دقيقة واحدة) ليكون فعالًا. يمكن أن يساعد استخدام وسطاء الرسائل (مثل MQTT، Kafka، إلخ) أو البرامج الوسيطة الصناعية في تخزين البيانات مؤقتًا وبثها بثقة إلى الأعلى، مع إرسال التعليمات إلى الأسفل عند الحاجة [4][4]. يمكن أن تعمل العُملاء الطرفيون (Edge agents) كوسيط — على سبيل المثال، يمكن لجهاز كمبيوتر محلي في المصنع الاشتراك في بيانات (PLC) في الوقت الحقيقي، ثم تصفيتها وتعبئتها وإرسالها إلى أنظمة (ERP)/(MES) السحابية عبر واجهات (APIs) آمنة [4][4]. يسمى هذا النوع من التصميم أحيانًا السحابة الهجينة (Hybrid Cloud) أو الحوسبة الضبابية (Fog Computing)، وهو يُعتبر من أفضل الممارسات الحديثة لتحقيق مزيج من المرونة المحلية وقابلية التوسع السحابي.

- الأمان والتحكم في الوصول: يعني التكامل عبر المستويات أن شبكات التقنية التشغيلية (OT) المعزولة سابقًا قد تتصل بشبكات تكنولوجيا المعلومات (IT) والإنترنت. أفضل الممارسات تقتضي اتباع مبادئ الأمان وفقًا للمعيار (IEC-62443) ونموذج (Purdue Model) فيما يتعلق بالمناطق والقنوات: عزل وتأمين شبكات أرض المصنع بجدران حماية صارمة، واستخدام مناطق منزوعة السلاح (DMZ) لأي اتصال بين المستويين 3 و4، وفرض المصادقة والتشفير لنقل البيانات. يجب تطبيق التحكم بالوصول بناءً على الأدوار بحيث، على سبيل المثال، يمكن لمهندس في المستوى 2 إرسال البيانات إلى الأعلى، لكن لا يمكن لمستخدم في المستوى 4 إرسال أوامر غير مصرح بها إلى (PLC) عن طريق الخطأ أو بشكل ضار. من المهم اختيار أنظمة تدعم ميزات الأمان الحديثة (تشفير TLS، التحكم في وصول المستخدمين، سجلات التدقيق) والحفاظ على تحديثها باستمرار لأن التكامل يزيد من سطح التهديد.

- حوكمة البيانات وملكيتها: مع تدفق البيانات من حساسات أرض المصنع إلى تحليلات السحابة، تحتاج الشركات إلى تحديد واضح لحوكمة البيانات، أي من يدير هذه البيانات وكيف تُستخدم. يجب تحديد ملكية البيانات لكل مستوى (على سبيل المثال، مهندسو العمليات يمتلكون بيانات (SCADA Historian)، بينما يمتلك قسم تكنولوجيا المعلومات بيانات (ERP))، بالإضافة إلى إنشاء فرق بيانات مشتركة تضمن قابلية تفسير البيانات بين المجالات المختلفة. عمليًا، قد يعني ذلك ضمان أن أحداث (MES) و(ERP) تستخدم نفس معايير الطوابع الزمنية، وأن تحويلات وحدات القياس (متري مقابل إمبراطوري) تتم بشكل صحيح، وأن السياق محفوظ (مثل أن يرسل (MES) ليس فقط القيمة ولكن أيضًا معناها، كـ “درجة حرارة الخزان A بالدرجة المئوية”). تشمل الحوكمة الجيدة أيضًا تنظيف البيانات وصيانتها — مثل تجنب التكرارات (يجب ألا يكون للجهاز اسم مختلف في (MES) مقارنةً بـ (ERP)) والتحقق من تدفقات البيانات (على سبيل المثال، التأكد من أن كل أمر إنتاج أُرسل إلى (MES) قد تم تنفيذه وتسجيله). إن اعتماد المصطلحات ونماذج الكائنات القياسية من (ISA-95) يمكن أن يوجه ما هي البيانات التي يجب تبادلها وكيفية هيكلتها [1][1]، مما يحسّن التوافق الدلالي بين المستويات.

الأنظمة النموذجية حسب المستوى: يوضح الجدول التالي الأنظمة أو حلول الموردين النموذجية الموجودة في كل مستوى من مستويات (ISA-95) (قد تختلف هذه الأنظمة حسب الصناعة):

| مستوى ISA-95 | النطاق وأمثلة على الأنظمة |

| المستوى 0 (Field Devices) | الأجهزة المادية في العملية: المجسات (مثل thermocouples، pressure transducers)، المشغلات (motors، valves، relays)، أجهزة القياس، الروبوتات، أدوات الآلات، الناقلات، المضخات، الأفران. مثال: مجسات الحرارة وعدادات التدفق في مفاعل كيميائي؛ أذرع روبوتية في خط التجميع. |

| المستوى 1 (Basic Control) | أجهزة التحكم التي تتفاعل مباشرة مع المستوى 0: وحدات (PLCs) مثل (Siemens S7، Allen-Bradley ControlLogix)، وحدات (DCS) مثل (Honeywell Experion، Emerson DeltaV) للتحكم بالعمليات، والمتcontrollers المدمجة. كما تتضمن واجهات المستخدم المحلية (HMIs) على الآلات. مثال: وحدة (PLC) تتحكم في آلة تعبئة وتغليف، أو نظام (DCS) ينظم وحدة تكرير نفط؛ والمشغلون لديهم شاشة لمس محلية لتشغيل/إيقاف الآلة. |

| المستوى 2 (Supervisory Control & Data Acquisition) | منصات برامج (SCADA) مثل (Aveva Wonderware، Ignition by Inductive Automation، GE iFIX، Siemens WinCC) وأنظمة (HMI) موزعة لمراقبة المصنع. أنظمة تخزين البيانات الزمنية (Data Historians) مثل (OSIsoft PI، Aveva Historian، AspenTech IP21) تُخزن بيانات العمليات الزمنية. أنظمة التحكم بالدفعات (Batch Control) – إن وجدت – تقع هنا. مثال: نظام (SCADA) يجمع بيانات من جميع وحدات (PLC) في المصنع لعرض لوحة تحكم إنتاجية في الوقت الحقيقي؛ يقوم (Historian) بتسجيل كل متغير عملية كل دقيقة للتحليل. |

| المستوى 3 (Manufacturing Operations / MES) | أنظمة (MES/MOM) التي تدير العمليات: جدولة وتتبع الإنتاج (مثل Siemens Opcenter، Rockwell FactoryTalk MES، Dassault Apriso)، أنظمة إدارة الجودة (قد تكون وحدات ضمن (MES) أو مستقلة)، إدارة صيانة المصنع (IBM Maximo، SAP PM، أو (CMMS) متخصصة)، إدارة المخزون والمستودعات للمواد قيد المعالجة، وأدوات إعداد تقارير الإنتاج. أحيانًا تُستخدم أنظمة داخلية مخصصة أو امتدادات لنظام (ERP). مثال: نظام (MES) في مصنع فولاذ يقوم بجدولة مراحل الصهر والدرفلة، ويتتبع مكونات كل دفعة وأوقات التوقف، ويتكامل مع أنظمة المختبرات للحصول على نتائج الجودة. |

| المستوى 4 (Enterprise / ERP) | أنظمة (ERP) وأنظمة تكنولوجيا المعلومات المؤسسية: (SAP S/4HANA، Oracle ERP Cloud، Microsoft Dynamics 365، ERPNext (open-source)) وغيرها، التي تدير العمليات على مستوى المؤسسة – إدارة الطلبات، المشتريات، المخزون، المالية، والموارد البشرية. كما تشمل إدارة سلسلة التوريد (APS systems، أدوات تخطيط الإمداد)، (CRM) للمبيعات، وتحليلات ذكاء الأعمال. مثال: نظام (ERP) يستقبل طلبات العملاء، ويخطط كميات الإنتاج للأسبوع، ويطلب المواد الخام، وبعد الإنتاج يستقبل بيانات الإنتاج الفعلية والاستهلاك من (MES) لإجراء الفواتير والمحاسبة على التكاليف. |

اختيار النظام المناسب في كل مستوى يعتمد على حجم الشركة، الصناعة، والبنية التحتية الحالية. الشركات الكبرى غالبًا ما تختار حلولاً تجارية مثبتة في المستويين 3 و4 (مثل أنظمة (MES) من موردين متخصصين في الصناعة، أو (ERP) من (SAP/Oracle)) لضمان الدعم والموثوقية. أما الشركات الصغيرة أو التي تعمل في بيئات محدودة الإمكانيات فقد تختار حلولاً مفتوحة المصدر أو خفيفة الوزن (مثل (ERPNext) لنظام (ERP)، أو أدوات مبنية على (Excel/Access) في مستوى (MES)) لتقليل التكاليف[3][3]. الأمر الحاسم هو أن تكون جميع هذه الأنظمة متكاملة وفق إطار عمل (ISA-95) بحيث تتدفق البيانات بسلاسة من المستشعر إلى المدير المالي: يجب أن تُغذي بيانات الإنتاج الملتقطة في أرض المصنع قرارات العمل، وأن تُوجّه متطلبات العمل تلقائيًا إجراءات أرض المصنع، مع الحد الأدنى من الإدخال اليدوي بين الأنظمة[3][3].

دراسة حالة 1 – (Emirates Global Aluminium) (EGA)

نظرة عامة على عمليات (EGA): تعد شركة (Emirates Global Aluminium) (EGA) أكبر شركة صناعية في الإمارات العربية المتحدة خارج قطاع النفط والغاز، وأحد أبرز منتجي الألمنيوم الفاخر[5]. تشمل سلسلة القيمة لدى (EGA) جميع مراحل الإنتاج بدءًا من تعدين البوكسيت (خام الألمنيوم) إلى تكرير الألومينا وصولاً إلى صهر الألمنيوم. في غينيا (غرب أفريقيا)، تمتلك (EGA) مناجم للبوكسيت؛ يُشحن الخام إلى الإمارات حيث تقوم مصفاة الطويلة للألومينا التابعة لـ(EGA) بمعالجة البوكسيت إلى ألومينا (أكسيد الألمنيوم) عبر عملية (Bayer). ثم تُغذّى الألومينا في مصاهر ضخمة في مواقع (EGA) في (جبل علي) و(الطويلة)، حيث تُستخدم خلايا الاختزال الكهربائي (potlines) عبر عملية (Hall-Héroult) لصهر الألومينا إلى ألومنيوم منصهر. يُصب الألومنيوم المنصهر في منتجات متنوعة (سبائك، قضبان، إلخ) للتصدير. هذه العملية الكاملة (بوكسيت → ألومينا → ألومنيوم) عالية الكثافة في استهلاك الطاقة ومتقدمة تقنيًا، وتنتج (EGA) نحو 4% من إنتاج الألمنيوم العالمي وتوظف أكثر من 7000 شخص[6].

الأنظمة وفق مستويات (ISA-95): استثمرت (EGA) بشكل كبير في أنظمة رقمية متطورة وخاصة تغطي جميع مستويات (ISA-95) لتشغيل هذه العمليات وتحسينها:

- المستوى 0–1 (Process Devices & Basic Control): تحتوي أوعية الصهر ومعدات التكرير في (EGA) على آلاف المجسات والمشغلات. كل وعاء صهر (حيث يتم اختزال الألومينا إلى معدن الألمنيوم) يُعد مفاعلًا كيميائيًا كهربائيًا يتطلب تحكمًا دقيقًا. طورت (EGA) نظام تحكم خاص بها يسمى Pot Control System (PCS) يدمج خوارزميات تحكم متقدمة في خطوط الصهر[5]. يتكوّن (PCS) من وحدات (PLC) ووحدات تحكم متخصصة لكل وعاء أو مجموعة أوعية، تقرأ بيانات مثل الجهد الكهربائي، درجة الحرارة، ومعدلات تغذية الألومينا، وتتحكم في المكونات (تغذية الألومينا، ضبط التيار، إلخ) لتحسين عملية الصهر. هذا النظام (PCS) عبارة عن برنامج ذكي مملوك للشركة ومتكامل مع المعدات الفيزيائية للأوعية[5].

- يهدف هذا النظام إلى تحسين كفاءة استهلاك الطاقة وتقليل الأثر البيئي – على سبيل المثال، من خلال تقليل “anode effects” (وهو وضع غير مرغوب فيه في أوعية الألومنيوم يؤدي إلى ارتفاع انبعاثات الغازات الدفيئة). من خلال التحكم في العملية في الوقت الفعلي، تحافظ أنظمة المستوى 1 في (EGA) على استقرار وكفاءة الخلايا الإلكتروليتية. وبالمثل، في مصفاة الألومينا، تقوم أنظمة التحكم الموزعة (DCS) بتنظيم مراحل الهضم، والترسيب، والتكلس.

- المستوى 2 (Supervisory Control & Plant Monitoring): في عمليات الصهر والتكرير، تستخدم (EGA) أنظمة (SCADA) و(HMI) شاملة للمشغلين. توجد غرف تحكم حيث يراقب المهندسون حالة خطوط الصهر بالكامل على شاشات كبيرة، ويستعرضون الاتجاهات من آلاف أجهزة الاستشعار، ويتلقون إشعارات إنذار إذا انحرف أي متغير. قاعدة بيانات مؤرخ المصنع (Historian) تسجل بيانات العمليات (درجات الحرارة، الفولتية، معدلات التغذية، إلخ) بتردد عالٍ. من المحتمل أن يكون نظام (SCADA) في (EGA) متكاملًا مع وحدات تحكم (PCS)؛ فعلى سبيل المثال، إذا اكتشف (PCS) خللًا في أحد الأوعية، يقوم بإرسال تنبيه إلى (SCADA)، الذي بدوره يُصدر إنذارًا للمشغلين. بالإضافة إلى ذلك، فإن محطة الطاقة والمرافق التابعة لـ(EGA) (نظرًا لأن مصانع الصهر تمتلك محطات طاقة مخصصة) لديها أنظمة تحكم خاصة بها، لكنها تُرسل مؤشرات الأداء الرئيسية إلى نظام (SCADA) المركزي. ومن أمثلة تكامل (SCADA) مشروع Vista Automation في مصنع (EMAL) التابع لـ(EGA)، والذي حقق نظام (SCADA) يغطي المصنع بأكمله بطاقة إنتاجية تبلغ 1.4 مليون طن سنويًا[7]. طبقة (SCADA) / المستوى 2 في (EGA) لا تراقب التحكم في العمليات فقط، بل تدير أيضًا الأتمتة الروتينية مثل تشغيل/إيقاف تسلسل المعدات، إعداد تقارير المناوبات، وتنفيذ أنظمة الأمان عبر المصنع.

- المستوى 3 (Manufacturing Operations / MES): بدلاً من استخدام نظام (MES) جاهز، قامت (EGA) ببناء منصة التصنيع الرقمية (Digital Manufacturing Platform) كجزء من مبادرتها ضمن (Industry 4.0)[8][8]. أُطلقت المنصة في عام 2024 بالتعاون مع (Microsoft)، وهي من أوائل المنصات في المنطقة وتشكل طبقة أساسية لعمليات (EGA). تقوم هذه المنصة بمعالجة حجم هائل من بيانات المصنع في الوقت الفعلي – أكثر من 2.9 بيتابايت سنويًا – وتربط بين الأجهزة، والبرمجيات، والعمليات، والأفراد عبر عمليات (EGA) العالمية[8][8]. بشكل أساسي، تعمل هذه المنصة الرقمية كنظام (MES/MOM) في (EGA): فهي تتكامل مع أنظمة التحكم في خطوط الصهر وأنظمة (SCADA) (المستويين 1–2)، وتستقبل بيانات العمليات، وتتصل أيضًا بالأنظمة الإدارية (المستوى 4). تشمل مهامها تتبع الإنتاج، التحليلات المتقدمة للعمليات، مراقبة الجودة، إدارة الصيانة، والمزيد. أطلقت (EGA) على النظام اسم “منصة التصنيع الرقمية” لتأكيد نهجها الحديث المعتمد على الذكاء الاصطناعي (سيتم التطرق إلى الذكاء الاصطناعي لاحقًا). تم بناء المنصة باستخدام بنية السحابة الهجينة لـ(Microsoft Azure)، مما يشير إلى أن بعض المكونات تعمل محليًا داخل المصانع (لتقليل زمن الاستجابة)، بينما تعمل مكونات أخرى على سحابة (Azure)[8]. تستفيد المنصة من إطار عمل (Azure Adaptive Cloud) الذي استُخدم سابقًا في مجالات الدفاع والفضاء، لدمج الحوسبة المحلية والسحابية لبيانات (OT)[8].

- عمليًا، عندما تعمل خطوط الصهر، تكون منصة التصنيع الرقمية (المستوى 3) في حالة استقبال مستمر لتدفقات البيانات من (SCADA) و(PCS)، وتقوم بتحليلها للاتجاهات أو المشكلات، وربما تحسين العمليات مثل ضبط نقاط الضبط أو جدولة استبدال الأنودات. كما تتولى مهام جدولة الإنتاج والتنسيق – على سبيل المثال، تخطيط تسلسل عمليات الصب أو توقيت معالجة كل دفعة من الألومينا بناءً على الطلبات الواردة من نظام (ERP). من خلال وجود نظام (MES) رقمي موحد، تضمن (EGA) أن جميع وحداتها (الصهر، التكرير، محطة الطاقة، عمليات الميناء) متصلة ببعضها. ويُقال إن المنصة مكّنت (EGA) من خفض تكلفة تشغيل التحليلات المعتمدة على الذكاء الاصطناعي بنسبة 80%، وتحسين زمن استجابة الذكاء الاصطناعي بمقدار 13 ضعفًا مقارنة بالأنظمة السابقة[8] – مما يبرهن على أن دمج بيانات (MES) مع الحوسبة السحابية أدى إلى مكاسب في الأداء. وتستضيف المنصة حاليًا عشرات الاستخدامات الرقمية؛ ففي عام 2022 وحده، نشرت (EGA) ما يقرب من 40 “تطبيقًا رقميًا” جديدًا على هذه المنصة (تطبيقات تحليل، لوحات معلومات، أدوات دعم القرار)، مما ولّد أكثر من 25 مليون دولار من القيمة[5].

- يُجسّد نهج (EGA) نموذجًا حديثًا لنظام (MES): فبدلاً من كونه برنامجًا ضخمًا موحدًا، فهو منصة تتكامل فيها تطبيقات (Industry 4.0) المتنوعة، جميعها تعتمد على بيانات أرض المصنع في الوقت الفعلي وتعيد إرسال التعليمات إلى العمليات. تمتلك (EGA) فريقًا رقميًا متخصصًا (يضم مركز تميز لصناعة 4.0 و"مصنعًا رقميًا" للتطوير السريع)، وقد نفّذ الفريق أكثر من 80 حالة استخدام حتى عام 2024[6] — تتراوح بين أنظمة الرؤية المعتمدة على الذكاء الاصطناعي إلى التوائم الرقمية الخاصة باللوجستيات. يُعتبر هذا النظام القائم على المنصة عنصرًا رئيسيًا في جعل (EGA) تحصل على تصنيف “Manufacturing Lighthouse” من المنتدى الاقتصادي العالمي (WEF)، وهو لقب نالته (EGA) في عام 2024 كأول شركة ألمنيوم في العالم تُعترف بها لنجاحها في توسيع نطاق تقنيات (Industry 4.0) عالميًا[9][6].

- المستوى 4 (Enterprise Planning & Business Systems): على المستوى المؤسسي، تعتمد (EGA) على نظام SAP كنظام (ERP) رئيسي. وفي عام 2024 قررت (EGA) الترقية إلى SAP S/4HANA كجزء من تحولها الرقمي[10]. يتم استضافة النظام الجديد على سحابة خاصة عبر منصة (Microsoft Azure) من خلال خدمة (RISE with SAP)[10]، بما يتماشى مع استراتيجية (EGA) القائمة على السحابة أولًا. يغطي نظام (SAP) لدى (EGA) جميع وظائف الأعمال من البداية إلى النهاية: التسويق والمبيعات، إدارة سلسلة التوريد، المالية والمراقبة، إدارة رأس المال البشري، تخطيط الإنتاج، تخطيط الصيانة، المشتريات – أي أن جميع العمليات المؤسسية تُدار عبر (SAP)[10]. قبل الترقية، كانت (EGA) تستخدم نظام (SAP ERP) أقدم؛ وقد هدفت الترقية إلى (S/4HANA) إلى تعزيز سرعة المعالجة (تحليلات أسرع بـ30 مرة)، وتوفير تجربة مستخدم حديثة (واجهات فورية وسهلة الاستخدام على الأجهزة المحمولة)، وتسهيل التكامل مع الأدوات الرقمية المتقدمة مثل (AI) والتحليلات[10][10].

- مع استخدام (SAP S/4HANA) على (Azure)، أصبح نظام (ERP) الخاص بـ(EGA) (المستوى 4) متكاملًا بشكل وثيق مع منصة التصنيع الرقمية في المستوى 3. وقد صرّح المدير الرقمي التنفيذي بأن (S/4HANA) “يتكامل بسلاسة مع منصة البيانات المتطورة لدينا، مما يمكّن من مجموعة واسعة من قدرات (Industry 4.0)”[10]. فعلى سبيل المثال، عند استلام طلب من عميل (يُدار عبر وحدة المبيعات في (SAP))، يقوم نظام (ERP) بإنشاء متطلبات الإنتاج التي تُرسل إلى منصة التصنيع الرقمية كأوامر إنتاج أو أوامر عمل. ومع تقدم الإنتاج، تُرسل منصة (MES) / التصنيع الرقمية البيانات الفعلية للإنتاج إلى نظام (SAP): كميات المنتجات النهائية، توقيتات الإنتاج، نتائج الجودة، إلخ. وهذا يُبقي بيانات المخزون وحالة الطلبات في نظام (ERP) محدثة تقريبًا في الوقت الفعلي[3][3]. كما يُستخدم (SAP) أيضًا في إدارة الصيانة لدى (EGA) (تسجيل المعدات، وجدولة الصيانة الوقائية)، بينما تُعزز المنصة الرقمية هذه العمليات من خلال بيانات الحالة الفعلية والتنبؤ بالأعطال، والتي تنعكس بدورها في وحدة إدارة الصيانة ضمن (SAP).

- كانت ترقية نظام (ERP) جزءًا من مبادرة أوسع أدت بحلول عام 2024 إلى تنفيذ أكثر من 60 حالة استخدام ضمن (Industry 4.0) وتطوير مهارات رقمية لما يقارب 2000 موظف[10].

مبررات اختيار الأنظمة ونهج التكامل: تعكس اختيارات (EGA) للأنظمة حجمها وطموحها:

- التحكم المملوك للشركة (PCS) في المستويين 0–1: تعد العملية الأساسية لـ(EGA) (الصهر) عملية متخصصة للغاية، وتمتلك الشركة تاريخًا طويلاً في تطوير تقنيات الصهر الخاصة بها (سلسلة DX، والآن خلايا الجيل الجديد “EX”)[5]. يتماشى نظام التحكم الداخلي في الأحواض (Pot Control System) مع هذا النهج – فهو مصمم خصيصًا لتصاميم خلايا (EGA) وفلسفة تشغيلها الفريدة. من خلال امتلاك تكنولوجيا (PCS)، يمكن لـ(EGA) الابتكار لرفع الكفاءة (مثل تعديل الخوارزميات لتقليل استهلاك الطاقة لكل طن من الألمنيوم) والحفاظ على أسرارها التجارية داخليًا. كما أن الحلول التجارية القديمة ربما لم تكن لتلبي احتياجات (EGA) من حيث الحجم (حيث خطوط إنتاجها ضخمة) أو التكامل مع تحسينات البحث والتطوير لديها. من ناحية التكامل، يُرجح أن نظام (PCS) يتيح البيانات لـ(SCADA) عبر بروتوكولات صناعية قياسية (مثل Modbus أو OPC أو موصلات API)، بحيث يمكن للطبقات الإشرافية و(MES) قراءة أداء الأحواض وإرسال أوامر عالية المستوى (مثل تغيير نقطة ضبط). إن إبقاء التحكم في الأحواض محليًا يضمن الأمان – ففي حال انقطاع الاتصال الشبكي، يمكن لوحدات التحكم المنطقية (PLC) في كل خط إنتاج أن تعمل بشكل مستقل.

- منصة (MES) الرقمية مقابل (MES) التقليدية: كان بإمكان (EGA) تطبيق نظام (MES) تجاري جاهز، لكنها اختارت بناء منصة مخصصة على (Azure). يرجع ذلك على الأرجح إلى الحاجة إلى الذكاء الاصطناعي وتحليلات البيانات الضخمة على نطاق واسع. غالبًا ما تركز منتجات (MES) الجاهزة على التنفيذ والتتبع، لكن (EGA) أرادت نظامًا يمكنه أيضًا استضافة نماذج الذكاء الاصطناعي (لأغراض الصيانة التنبؤية، والرؤية الحاسوبية، وغيرها) على مليارات من نقاط البيانات[8][8]. تمنح أدوات سحابة (Azure) مثل (data lakes) وخدمات التعلم الآلي (machine learning services) النظام المرونة لتطوير الحلول الرقمية بسرعة وتحديثها باستمرار (كما يتضح من مصنعهم الرقمي الذي ينتج حالات استخدام على شكل “موجات” كل ربع سنة[6]). بالإضافة إلى ذلك، تدير (EGA) مواقع متعددة (مصاهر في الإمارات، ومنجم في غينيا، وغيرها)، وتسمح المنصة السحابية بتوحيد بيانات العمليات من جميع المواقع. ويُعد الهيكل الهجين للسحابة عاملًا أساسيًا: إذ تعمل بعض التطبيقات الحرجة في الموقع (لتقليل زمن الاستجابة وضمان التشغيل في حال انقطاع الاتصال بالسحابة)، بينما تتم عمليات معالجة البيانات الثقيلة على (Azure)[8]. تشير مشاركة (Microsoft) إلى استخدام خدمات متقدمة مثل (IoT Edge) و(AI cognitive services). تتم إدارة التكامل وحوكمة البيانات من خلال بناء “العمود الفقري الرقمي” – فمن المحتمل أن تقوم منصة (EGA) بجمع البيانات من (SCADA) عبر قنوات آمنة (مثل تكامل (MQTT) أو (OPC UA) مع (Azure IoT Hub)، على سبيل المثال) وتخزينها في بحيرة بيانات مركزية. كما قامت الشركة بتنظيم الحوكمة عبر مركز تميز واتباع “طرق عمل” جديدة مثل (agile) ودمقرطة البيانات[6][6]. وهذا يعني أن بيانات العمليات أصبحت متاحة للموظفين عبر أدوات الخدمة الذاتية، ولكن ضمن قواعد محددة لجودة البيانات واستخدامها. والنتيجة هي بيئة بيانات موحدة على مستوى الشركة حيث لم تعد بيانات أرض المصنع معزولة – بل أصبحت متاحة للإدارات المالية أو التسويقية عند الحاجة، والعكس صحيح، حيث يمكن لبيانات (ERP) مثل توقعات المبيعات أن تُستخدم في العمليات أو في نماذج الذكاء الاصطناعي.

- (SAP ERP) في المستوى 4: كان اختيار (SAP) خيارًا طبيعيًا نظرًا لحجم (EGA) وانتشارها العالمي. فقد كانت تستخدم بالفعل النظام الأقدم (SAP ECC) وكانت بحاجة إلى التحديث. يوفر (SAP S/4HANA) على (Azure) لـ(EGA) بنية تحتية قابلة للتوسع يتم تحديثها باستمرار لتشغيل جميع العمليات التجارية[10][10]. تعني مكاسب الأداء (استعلامات أسرع بـ30 مرة) أن مجموعات البيانات الضخمة (مثل بيانات الإنتاج والمالية لسنوات) يمكن تحليلها بسرعة، مما يدعم التحليلات الفورية والذكاء الاصطناعي. كما يجلب (SAP) أفضل الممارسات في إدارة العمليات التجارية، والتي يمكن لـ(EGA) مواءمتها أثناء التحول. يتيح نموذج السحابة الخاصة (RISE with SAP) نقل معظم مهام الصيانة التقنية إلى (SAP) (حيث تدير البنية التحتية على (Azure))، مما يسمح لفريق تكنولوجيا المعلومات/الرقمية في (EGA) بالتركيز على الابتكار بدلًا من مجرد الحفاظ على تشغيل الخوادم. من ناحية التكامل، يوفر (SAP) تقنيات تكامل قياسية مثل (IDoc) و(BAPIs) و(OData services)، والتي تتفاعل على الأرجح مع منصة التصنيع الرقمية. على سبيل المثال، عندما يتم إنشاء أمر إنتاج في (S/4HANA)، يمكن إرسال رسالة إلى منصة (MES) (المستوى 3) عبر واجهة (API) أو قناة رسائل ليتم تنفيذها؛ ومع وصول تأكيدات الإنجاز، يقوم (SAP) بتحديث المخزون والبيانات المالية[3][3]. من المحتمل أن تحتوي البنية التقنية لـ(EGA) أيضًا على وحدات (SAP) مثل (APO) أو (IBP) للتخطيط المتقدم، والتي تستفيد من البيانات الفورية القادمة من العمليات. من خلال اختيار (SAP) وربطه بشكل وثيق مع الأنظمة الأخرى، تضمن (EGA) أن الخطط العليا تعكس الواقع الميداني والعكس صحيح – وهو هدف أساسي في معيار (ISA-95).

- حوكمة البيانات: تتعامل (EGA) مع كميات هائلة من البيانات (حيث تعالج المنصة بيانات بحجم بيتابايتات[8]). وقد أنشأت نظام حوكمة قويًا: إذ كانت “الحوكمة وطرق العمل، بما في ذلك الانتقال إلى منهجية (agile) على نطاق واسع” واحدة من ركائز التحول الرئيسية[6]. كما بنت الشركة منصة بيانات جديدة تعمل على “دمقرطة البيانات” عبر المؤسسة بأكملها[6]. يشير هذا إلى أن (EGA) ربما أنشأت بحيرة أو مستودع بيانات موحد يجمع بين بيانات (OT) و(IT)، مع أدوات تتيح للموظفين الوصول إليها وفقًا للأذونات المناسبة. تتضمن الحوكمة إدارة جودة البيانات (لضمان دقة البيانات الضخمة وتحديثها في الوقت المناسب)، والأمان (تحديد من يمكنه الاطلاع على البيانات الحساسة للإنتاج مقابل البيانات المالية)، ودورة الحياة (سياسات أرشفة البيانات، إلخ). يشير التعاون مع (McKinsey’s QuantumBlack) إلى تطبيق هندسة بيانات متقدمة وحوكمة ذكاء اصطناعي – مثل إعداد حوكمة للنماذج، وإدارة إصدارات التحليلات، وبرامج تدريب الموظفين على استخدام البيانات. بالفعل، قامت (EGA) بتأهيل آلاف الموظفين من خلال “الأكاديمية الرقمية”[6] – مما يساعد على تبني النظام ويعزز ثقافة اتخاذ القرار المبني على البيانات بحيث يحقق التكامل قيمة فعلية (حيث يثق الناس بالأنظمة ويستخدمونها).

- تبني الذكاء الاصطناعي ضمن استراتيجية (Industry 4.0) لدى (EGA): كانت (EGA) من الشركات الرائدة في تطبيق الذكاء الاصطناعي في الصناعة الثقيلة. فمن بين حالات الاستخدام الرقمية (أكثر من 65 تطبيقًا من تطبيقات (Industry 4.0)[11])، هناك العديد منها يستخدم الذكاء الاصطناعي لأغراض التنبؤ، والتحسين، والأتمتة:

- الصيانة التنبؤية: تستخدم (EGA) التعلم الآلي للتنبؤ بأعطال المعدات قبل حدوثها. فعلى سبيل المثال، تولد أنظمة التحكم في الأحواض وأجهزة الاستشعار إشارات يمكن لنموذج الذكاء الاصطناعي تحليلها لاكتشاف الشذوذات (مثل تقلبات الجهد الطفيفة التي تسبق تأثير الأنود أو تعطل الحوض). ومن خلال دمج هذه النماذج مع أنظمة الصيانة، يمكن لـ(EGA) جدولة الصيانة بشكل استباقي. أشار المدير الرقمي (CDO) في (EGA) إلى أن مراقبة مستشعرات (IoT) في الوقت الحقيقي تُمكّن الذكاء الاصطناعي من “التنبؤ باحتياجات الصيانة قبل وقوع الأعطال”، مما يقلل من التوقفات غير المتوقعة ويزيد من جاهزية الأصول[12][12]. من المرجح أن تمتلك (EGA) نماذج تعلم آلي لأصول حيوية مثل التوربينات في محطاتها الكهربائية والرافعات وآلات الصب. عندما يتنبأ نموذج الذكاء الاصطناعي بمشكلة، يمكنه إنشاء أمر صيانة في (SAP) أو تنبيه المهندسين عبر منصة (MES)[12][12]. وقد أدى ذلك إلى تقليل الأعطال المفاجئة وتحسين جاهزية المعدات.

- تحسين الطاقة: تُعد عملية الصهر كثيفة الاستهلاك للطاقة بشكل كبير (حيث يعتمد صهر الألمنيوم أساسًا على استهلاك الكهرباء لتفكيك روابط الأكسجين). وحتى التحسينات الطفيفة في الكفاءة يمكن أن توفر ملايين من تكاليف الطاقة. تمتلك (EGA) مبادرات ذكاء اصطناعي تهدف إلى تحسين استهلاك الطاقة لكل طن من الألمنيوم. فعلى سبيل المثال، يمكن لوكيل ذكاء اصطناعي تحليل كيفية تعديل التيار الكهربائي أو معدل تغذية الألومينا لتقليل استهلاك الطاقة دون التأثير على الإنتاج، ثم اقتراح نقاط ضبط مثالية[3]. تستهدف تقنية الصهر من الجيل الجديد “EX” الخاصة بـ(EGA) تقليل الانبعاثات وتحقيق التحسين الذاتي باستخدام الذكاء الاصطناعي[5]. علاوة على ذلك، من المرجح أن تراقب المنصة الرقمية لـ(EGA) استهلاك الطاقة في الوقت الفعلي عبر جميع العمليات (بما في ذلك محطة الطاقة الخاصة بها)، وقد تستخدم الذكاء الاصطناعي لتحقيق توازن في الأحمال أو تقليل الطلب في أوقات الذروة. ووفقًا لتقارير الصناعة، يمكن للذكاء الاصطناعي مساعدة مصاهر الألمنيوم في تعديل المعايير لتقليل الطاقة المستهلكة لكل وحدة بنسبة بضعة بالمئة[13]. يرتبط سعي (EGA) لتصبح “منارة رقمية” ارتباطًا وثيقًا بالاستدامة – حيث أطلقت الألمنيوم المنتج بالطاقة الشمسية (CelestiAL) وتسعى لتقليل استهلاك الطاقة وانبعاثات الغازات الدفيئة لكل طن[5]. ويُعد الذكاء الاصطناعي أداة رئيسية في ذلك من خلال تحليل الأنماط التي يصعب على البشر ملاحظتها، مثل العلاقة بين الظروف البيئية أو شوائب المواد الخام واستهلاك الطاقة، ومن ثم تحسينها تبعًا لذلك.

- الرؤية الحاسوبية والسلامة: قامت (EGA) بتطبيق تقنيات الرؤية الحاسوبية المدعومة بالذكاء الاصطناعي في عدة مجالات. من الاستخدامات المذكورة استخدام الذكاء الاصطناعي لفحص جودة الأنودات الكربونية في الوقت الفعلي[10]. تعتبر الأنودات الكربونية مكونات استهلاكية أساسية في الصهر، حيث يمكن أن تؤدي العيوب فيها إلى ضعف الكفاءة أو تلوث المنتج. من المرجح أن يستخدم نظام الرؤية لدى (EGA) كاميرات لفحص كل أنود بحثًا عن التشققات أو مشاكل التركيب أثناء عملية الخَبز، ليقوم تلقائيًا برفض أو تمييز الأنودات غير المطابقة للمواصفات، مما يضمن استخدام الأنودات الجيدة فقط في الأحواض. بالإضافة إلى ذلك، تستخدم (EGA) تحليلات الفيديو لمراقبة السلامة والالتزام بإجراءات التشغيل القياسية (SOP): فبجزء من عملية التحول الرقمي، نفذت الشركة “مراقبة الالتزام بإجراءات التشغيل القياسية عبر الفيديو مع إشعارات فورية للمشغلين وغرف التحكم”، مما أدى إلى تقليص زمن استجابة المشغلين للتنبيهات بنسبة 92% وتحسين الالتزام بالإجراءات بنسبة 65%[6]. في التطبيق العملي، يمكن أن يكون هذا النظام عبارة عن ذكاء اصطناعي يراقب بثًا حيًا من كاميرات في خطوط الإنتاج أو محطات الصب، ليتحقق من التزام المشغلين بإجراءات السلامة (مثل ارتداء معدات الوقاية أو تنفيذ الخطوات بالترتيب). وإذا رصد انحرافًا عن الإجراء القياسي أو حالة غير آمنة (مثل اقتراب شخص من روبوت أو عدم ارتداء الخوذة)، يقوم النظام بإرسال إشعار فوري للمشغل أو للمشرفين عن بُعد[4][4]. تُعزز هذه التنبيهات الفورية المعتمدة على الرؤية الحاسوبية مستوى السلامة في بيئة عالية الخطورة. ومن المحتمل أن تستخدم (EGA) أيضًا كاميرات ذكاء اصطناعي لأمن المحيط ومراقبة التسلل في المصانع، تمامًا كما تُستخدم أنظمة المراقبة الذكية لاكتشاف الدخول غير المصرح به وتنبيه الأمن[4]. ترتبط جميع هذه الأنظمة البصرية الذكية بالمنصات المركزية لـ(EGA) – حيث يمكن أن تصل التنبيهات من خلال قنوات متكاملة (على سبيل المثال، رسالة تلقائية في “Clefincode Chat” أو أداة تعاون مشابهة، أو إشعار في لوحة تحكم (MES)).

- أتمتة العمليات والتحكم الذاتي: تستكشف (EGA) إمكانية الأتمتة الجزئية في العمليات. الرؤية النهائية (ربما في تقنية EX) تتمثل في التحكم الذاتي في الأحواض والرافعات والمركبات باستخدام الذكاء الاصطناعي[14]. تستخدم (EGA) بالفعل الذكاء الاصطناعي لضبط بعض نقاط التشغيل تلقائيًا. فعلى سبيل المثال، إذا اكتشف الذكاء الاصطناعي أن درجة حرارة أحد الأحواض تميل للارتفاع بسبب عمر الأنود، يمكنه تعديل خوارزمية تغذية الألومينا أو كيمياء الإلكتروليت تلقائيًا للتعويض – ليعمل كمُحسّن من المستوى 2.5 فوق نظام (PCS). وُصفت المنصة الرقمية لـ(EGA) بأنها تستفيد من الذكاء الاصطناعي “على نطاق واسع” من أجل تحويل العمليات[8]. ومن المجالات الأخرى تحسين جدولة الإنتاج: حيث يُستخدم الذكاء الاصطناعي لتخطيط وتسلسل الأعمال ديناميكيًا لتحقيق أقصى إنتاجية وتقليل التوقفات. وبينما يتولى (SAP) و(MES) إدارة الجدولة الأساسية، يمكن للذكاء الاصطناعي محاكاة العديد من السيناريوهات بسرعة واقتراح الخطة المثلى (مثل تحديد أي محطة صب تُستخدم أو كيفية خلط خامات البوكسيت المختلفة لتحقيق الجودة بأقل تكلفة). تشير الإشارات إلى استخدام (EGA) “نموذجًا رقميًا قائمًا على المحاكاة” لتحسين الخدمات اللوجستية الواردة (ما أدى إلى خفض تأخيرات الشحن بنسبة 50%)[6] واستخدام (GenAI) في المشتريات (ما وفر 30% من وقت المشترين)[6][6] إلى مدى انتشار الذكاء الاصطناعي من العمليات حتى الإجراءات الإدارية. كما تتطلع (EGA) إلى توفير حلولها الرقمية لشركات أخرى ضمن منظومة الصناعة[6]، مما يدل على ثقتها في أن عملياتها المعززة بالذكاء الاصطناعي أصبحت من بين الأفضل عالميًا.

- الذكاء الاصطناعي لتحليل الأسواق والأعمال: خارج نطاق المصانع، تستخدم (EGA) الذكاء الاصطناعي للتنبؤ بحركة الأسواق (فلديها أدوات تتوقع تقلبات أسعار السلع الأساسية[10]) وعلى الأرجح لتوقعات الطلب من العملاء أيضًا. ورغم أن ذلك لا يندرج مباشرة ضمن مستويات (ISA-95)، إلا أن هذه الرؤى المدعومة بالذكاء الاصطناعي تغذي عمليات التخطيط في المستوى 4 – فعلى سبيل المثال، تحسين دقة التنبؤ بالطلب يمكّن نظام (ERP) من تخطيط الإنتاج بشكل أكثر فاعلية، مما يجعل نظام (MES) أكثر استباقية في التنفيذ.

- التحديات وكيفية تعامل (EGA) معها: حتى بالنسبة لشركة رائدة تقنيًا مثل (EGA)، فإن دمج الأنظمة والذكاء الاصطناعي على هذا النطاق يرافقه تحديات متعددة:

- مزامنة البيانات في الوقت الحقيقي: ضمان أن التدفق الضخم من البيانات القادمة من العمليات (الأحواض، المستشعرات، إلخ) يتم نقله بشكل موثوق وسريع إلى الطبقات العليا ليس بالأمر السهل. كان على (EGA) تنفيذ حل اتصال صناعي قوي (مثل بوابات (IoT) وربما (Azure IoT Edge)) لنقل ما يقارب 2.9 بيتابايت سنويًا من البيانات من المصانع إلى السحابة[8]. تستخدم الشركة بنية هجينة بين السحابة والموقع لتقليل زمن الاستجابة، لكن يبقى استقرار الشبكة أمرًا حيويًا. أي خلل في المزامنة قد يؤدي إلى قرارات قائمة على بيانات قديمة. من المرجح أن (EGA) عالجت هذا التحدي عبر استخدام آليات تخزين مؤقت للرسائل (buffered messaging) لضمان عدم فقدان البيانات أثناء انقطاع الاتصال، وربما بتفعيل أوضاع تشغيل محلية احتياطية. يشير تحسن سرعة استجابة الذكاء الاصطناعي بمعدل 13×[8] إلى أن الشركة تجاوزت الاختناقات السابقة عبر تحسين خطوط نقل البيانات.

- الأمن السيبراني: إن ربط أنظمة التحكم في المصاهر بالمنصات السحابية يثير مخاوف أمنية كبيرة، إذ إن أي هجوم أو اختراق قد يكون كارثيًا (تخيل مثلًا اختراق نظام تحكم في خط إنتاج). لذلك، يجب على (EGA) الحفاظ على مستوى صارم من الأمان: فصل الشبكات، تشفير البيانات المرسلة من المصنع إلى السحابة، والمراقبة المستمرة. يشير ذكر استخدام “هيكلية تُستخدم في المشاريع الدفاعية”[8] إلى تطبيق أنظمة أمان محصنة وموثوقة. من المحتمل أن (EGA) اعتمدت إستراتيجية دفاع متعمق (Defense-in-Depth) بالتعاون الوثيق مع خبراء (Microsoft)، مما مكنها من الاستفادة من مزايا السحابة دون تعريض أنظمة التحكم الحساسة لمخاطر الإنترنت العام.

- إدارة التغيير لدى القوى العاملة: يمثل التحول الرقمي في (EGA) جانبًا يتعلق بالناس بقدر ما يتعلق بالتقنية. إن تطبيق عشرات التطبيقات الرقمية وأدوات الذكاء الاصطناعي الجديدة يعني أن الموظفين اضطروا لتغيير طريقة عملهم – فالمشغلون قد يعتمدون الآن على تطبيقات جوالة، والعلماء في البيانات يعملون إلى جانب المهندسين، والقرارات قد تستند إلى تحليلات خوارزمية بدلًا من الخبرة البشرية فقط. تعاملت (EGA) مع هذا التحدي من خلال تدريب نحو 3,000 موظف عبر الأكاديمية الرقمية، وغرس ثقافة تعاونية تعتمد على منهجيات (agile)[6]. كما تمتلك برنامجًا داخليًا للاقتراحات وفِرَق تحسين تُعرف باسم (Tamayaz) تُشجع الموظفين على المساهمة بالأفكار الابتكارية[5]. وقد أثمرت هذه الجهود بوضوح: إذ تم تنفيذ أكثر من 330,000 فكرة تحسين من الموظفين بحلول عام 2024[5]، ما وفر عشرات الملايين. من خلال إشراك الموظفين في جميع المستويات وتزويدهم بالتدريب اللازم، خففت (EGA) من مقاومة التغيير وبنت ثقافة رقمية فعالة، مما ضمن أن أنظمتها المتكاملة وفق (ISA-95) تُستخدم بكفاءة فعلية وليست مهملة أو متجاوزة.

- قابلية التوسع وإدارة البيانات: يمكن أن يصبح التعامل مع البيانات الضخمة ونماذج الذكاء الاصطناعي على مستوى المؤسسة أمرًا معقدًا للغاية. لذلك، قامت (EGA) مسبقًا ببناء بنية تحتية قوية للحوكمة وإدارة البيانات (حيث خفضت احتياجات التخزين بنسبة 80% وزادت سرعة المعالجة 35 مرة بفضل الهيكل الجديد)[6]. ومن المحتمل أن تعتمد على تقنيات السحابة ذات التوسع التلقائي وأدوات تحليل البيانات الضخمة لضمان قابلية النمو مع توسع العمليات أو إضافة مستشعرات جديدة. كما أن توحيد المنصات على (Azure) واعتماد نظام (ERP) واحد مثل (SAP) يقلل بدرجة كبيرة من التعقيد مقارنة بإدارة أنظمة متفرقة ومتعددة.

- باختصار، تُظهر حالة (EGA) تكاملاً رقمياً من الأعلى إلى الأسفل: تحكمات ملكية في المستويين 1/2 لاكتساب خبرة في العمليات، ومنصة متطورة في المستوى 3 بقدرات (Industry 4.0)، ونظام (ERP) حديث في المستوى 4 لربطها بالعمليات التجارية – جميعها موحدة تحت حوكمة قوية واستراتيجية طموحة مدفوعة بالذكاء الاصطناعي. وقد جعل ذلك من (EGA) منارة عالمية للتصنيع الذكي، مع فوائد ملموسة مثل زيادة الإنتاجية، وخفض التكاليف، وتحسين السلامة، وبنية مستقبلية تُمكّن من الابتكار المستمر[6][6].

دراسة حالة 2 – (Hadeed) للتصنيع (سوريا)

- مقدمة عن (Hadeed) (سوريا): حديد (كلمة عربية تعني الحديد/الصلب) هو اسم رمزي لمصنع صناعي ثقيل لإنتاج الصلب في سوريا. يعمل هذا المصنع متوسط الحجم في بيئة محدودة التكاليف وصعبة – إذ تواجه سوريا عقوبات وصعوبات اقتصادية تحدّ من الوصول إلى التقنيات المتقدمة. رغم ذلك، سعى (Hadeed) إلى تطبيق استراتيجية أتمتة ورقمنة مخصصة لواقعه، تجمع بين معدات صناعية قوية من شركة (Danieli) الإيطالية المتخصصة في صناعة المعادن، وبرمجيات مفتوحة المصدر منخفضة التكلفة لإدارة المؤسسة. تشمل عمليات إنتاج (Hadeed) مراحل مصانع الصلب المعتادة: قد تبدأ بخردة الحديد أو الحديد المختزل المباشر كمدخلات، ثم صهرها في فرن القوس الكهربائي أو الأفران الحثية، ثم صبها إلى قضبان، ودرفلتها إلى منتجات نهائية مثل (rebars) و(Sections) وغيرها. إنها عملية تشغيل على دفعات تتضمن معدات عالية الحرارة، حيث تؤدي فترات التوقف أو ضعف الكفاءة إلى تأثير مباشر على تكلفة الإنتاج.

- المستويات 0–3: أنظمة الأتمتة من (Danieli) – يتم تنفيذ الأتمتة في ورشة (Hadeed) بواسطة شركة (Danieli Automation)، وهي مزود مرموق لأنظمة التحكم في مصانع الصلب. تغطي أنظمة (Danieli) أجهزة الاستشعار و(PLCs) و(SCADA) و(MES) ضمن حزمة متكاملة، ما يضمن تشغيل الأفران وآلات الصب والدرفلة في (Hadeed) بأفضل أداء ممكن:

- المستوى 0: جميع أجهزة الحقل في مصنع (Hadeed) – مثل مجسات الحرارة في الأفران، ومقاييس تدفق مياه التبريد، ومستشعرات الضغط في الأنظمة الهيدروليكية، والمحركات ووحدات التشغيل في آلات الدرفلة – يتم تأمينها أو ضبطها من خلال هندسة (Danieli). تُرسل هذه الأجهزة البيانات الخام (مثل قراءات حرارة الأفران أو تيار المحركات) إلى أنظمة التحكم. وباعتبار (Danieli) خبيراً في صناعة المعادن، فمن المرجح أنها زودت (Hadeed) بحزمة أدوات قياس كاملة مصممة لبيئة الصهر القاسية[3][3]. على سبيل المثال، قد تُستخدم خلايا تحميل خاصة لقياس أوزان القضبان، وأجهزة مسح بالأشعة تحت الحمراء لقياس درجة حرارة الفولاذ بعد الدرفلة.

- المستوى 1: يتم التحكم الأساسي في (Hadeed) بواسطة (Danieli PLCs) ووحدات تحكم مخصصة. غالباً ما تستخدم (Danieli Automation) أجهزة (PLC) قياسية (مثل (Siemens) أو (Rockwell)) ولكن مع مكتبات تطبيقية خاصة بصناعة المعادن. تتحكم هذه الـ(PLCs) في كل آلة على حدة: فإحداها قد تتحكم في فرن القوس الكهربائي، وتنفذ الوصفة (تحميل المواد، تحريك الأقطاب، إلخ)، بينما أخرى تتحكم في آلة الصب المستمر (سرعة السحب، التبريد)، وهكذا. توجد واجهات (HMI) بالقرب من الآلات تسمح للمشغلين بالتدخل محلياً (مثلاً لوحة تحكم للفرن لضبط القيم المطلوبة). ينفذ المنطق داخل هذه الـ(PLCs) في الزمن الحقيقي للحفاظ على استقرار تشغيل كل وحدة – مثل مزامنة محركات الدرفلة لتجنب شدّ الفولاذ أثناء السحب. يركّز المستوى 1 من (Danieli) على التحكم الدقيق والموثوق بالمعدات، مستفيداً من خبرتها المعدنية (مثل الحلقات المغلقة للتحكم في كيمياء الفولاذ أو سمك الدرفلة)[3][3].

- المستوى 2: في (Hadeed)، تشرف أنظمة الإشراف في المستوى 2 من (Danieli) على كامل خط الإنتاج. توفر (Danieli) حلول (SCADA) وتحكم بالعمليات غالباً ما تكون مصممة خصيصاً لصناعة الصلب. على سبيل المثال، تتضمن حزمة أتمتة (Danieli) نماذج تحكم في العمليات للمستوى 2 في صناعة الصلب – مثل التحكم الديناميكي في حرارة الأفران، والمواءمة التلقائية بين آلة الصب والدرفلة لتحقيق الانسيابية، وأنظمة مراقبة الجودة التي تحلل بيانات المجسات لضمان مطابقة المنتج للمواصفات[3][3]. يجمع نظام (SCADA) البيانات من جميع وحدات (PLC)، ويعرض للمشغلين رؤية موحدة (تُحاكي الأفران وآلات الصب والدرفلة على الشاشة). ويتولى مهام الإشراف مثل التنسيق بين الأنظمة الفرعية: عندما تصبح الدفعة الجديدة جاهزة للصب من الفرن، يُصدر المستوى 2 تنبيهاً لآلة الصب للاستعداد، ويتأكد من جاهزية آلة الدرفلة لاستقبال القضبان. كما يجمع بيانات العملية لكل دفعة – مثل درجات الحرارة، والفترات الزمنية، والتأخيرات – وقد يُنشئ تلقائياً تقارير عن الإنتاج والجودة[3][3]. باختصار، يعمل المستوى 2 من (Danieli) بمثابة “العقل” لمصنع (Hadeed)، ويتخذ قرارات عليا لتحسين الإنتاجية والجودة (مثل ضبط طاقة الأفران للحفاظ على درجة الحرارة المطلوبة أو تغيير إعدادات الدرفلة وفقاً لأبعاد المنتج المطلوبة).

- المستوى 3: تقدم (Danieli) أنظمة مشابهة لـ(MES) (تُعرف أحياناً باسم (Danieli MET) للتنفيذ التصنيعي). في حالة (Hadeed)، يغطي المستوى 3 من (Danieli) على الأرجح وظائف إدارة الإنتاج: تتبع كل طلب عبر المصنع، وتسجيل ما تم إنتاجه، وإدارة الوصفات والجداول الزمنية للإنتاج اليومي[3][3].

- على سبيل المثال، إذا كان لدى (Hadeed) طلب لإنتاج 1000 طن من حديد التسليح بمقاس معين، فإن نظام المستوى 3 سيقوم بجدولة عدد الدُفعات التي يجب صهرها، وكيفية صبّها ودرفلتها، ومتابعة التقدم. يتكامل هذا النظام بشكل وثيق مع المستوى 2: حيث يُرسل أوامر العمل لبدء دفعة جديدة، ثم يراقب أجهزة الاستشعار لتحديد اكتمال الدفعة وتسجيل بياناتها. يمكن لنظام (MES) من (Danieli) التعامل مع تتبع المواد (الربط بين دفعات المواد الخام ودفعات الصلب النهائية لأغراض التتبع)، وتتبع فترات التوقف، ومؤشرات الأداء الرئيسية (KPIs)[3][3]. كما يمكنه التكامل مع أنظمة المختبرات لتحليل النتائج الكيميائية، مما يضمن إمكانية إنشاء شهادات الجودة لكل دفعة من الصلب.

- من الجدير بالذكر أنه في المصانع الصغيرة مثل (Hadeed)، قد تكون وظائف المستويين 2/3 من (Danieli) مدمجة أو مبسطة. وغالباً ما يمكن تنفيذ بعض وظائف المستوى 3 (مثل جدولة الأوامر) داخل نظام (ERP) إذا لم يكن نظام (MES) متكامل الميزات. ومع ذلك، ونظراً لتورط (Danieli)، من المرجح أن (Hadeed) حصل على الأقل على وحدة (MES) أساسية من (Danieli) لمصنع الصهر والدرفلة. وهذا يضمن استمرار العمليات الإنتاجية حتى في حال انقطاع الأنظمة الخارجية (مثل الإنترنت أو (ERP)) – وهو اعتبار أساسي في سوريا حيث يمكن أن تكون الاتصالات غير مستقرة.

- المستوى 4: نظام (ERPNext) من (Clefincode) لإدارة المؤسسة – بدلاً من استخدام نظام (ERP) تجاري مكلف، يعتمد (Hadeed) على (ERPNext)، وهو نظام (ERP) مفتوح المصدر تم تنفيذه وتخصيصه من قبل (ClefinCode) (شركة تكنولوجيا معلومات سورية). يوفر (ERPNext) مجموعة كاملة من وحدات إدارة المؤسسات الجاهزة، والتي قامت (Clefincode) بتكييفها لتناسب احتياجات (Hadeed). في (Hadeed)، يغطي (ERPNext): المبيعات والمشتريات، المخزون، المحاسبة، الموارد البشرية، والأهم من ذلك تخطيط الإنتاج وإدارة المواد والمخزون. إليك كيف يتكامل (ERPNext) مع (Hadeed):

- المبيعات وإدارة العملاء (CRM): يقوم فريق المبيعات في (Hadeed) بإدخال طلبات العملاء (مثل X طن من حديد التسليح من نوع Y للتسليم بحلول التاريخ Z) في (ERPNext). يتولى النظام إدارة عروض الأسعار وأوامر البيع، وفي النهاية الفواتير بعد التسليم. تتيح ميزة بوابة العملاء في (ERPNext)، وربما بدعم من ClefinCode Chat، للعملاء التفاعل مباشرة – على سبيل المثال، يمكن للعميل تسجيل الدخول للاطلاع على حالة الطلب أو التواصل بشأن المواصفات. على الأرجح أن حل (Clefincode) يوفر بوابة يمكن للعملاء من خلالها تقديم الطلبات أو تتبعها وحتى الدردشة مع ممثلي مبيعات (Hadeed) عبر قناة دردشة مدمجة (ClefinCode Chat) بدلاً من البريد الإلكتروني. هذا الواجهة الحديثة تمنح (Hadeed) مظهراً احترافياً رقمياً في السياق السوري.

- المواد والمخزون: يحتفظ (ERPNext) بسجلات المواد الخام (خردة الحديد، السبائك، القضبان المشتراة إن وُجدت، إلخ)، إضافة إلى المخزون من السلع النهائية. يتم تسجيل كل دفعة صلب منتجة في وحدة المخزون في (ERPNext)، ويتم تمييزها برقم الدفعة أو رقم الصهر. يدعم (ERPNext) تتبع الدُفعات (Batch Tracking)، بحيث يمكن لـ(Hadeed) معرفة أي دفعات من المواد الخام دخلت في أي دفعات من الصلب – وهو أمر أساسي لضمان الجودة وربما للشهادات. عند الإبلاغ عن الإنتاج من المصنع، يتم تحديث النظام لنقل العناصر من الإنتاج الجاري إلى مخزون المنتجات الجاهزة. تساعد إدارة المخزون أيضاً في المشتريات: على سبيل المثال، إذا انخفض مخزون الخردة عن الحد الأدنى، يمكن لـ(ERPNext) إنشاء طلب مواد تلقائياً للمشتريات.

- تخطيط الإنتاج: يستخدم قسم التخطيط في (Hadeed) وحدة الإنتاج في (ERPNext) لتخطيط عمليات التصنيع بناءً على أوامر البيع. يمكنهم إنشاء أوامر إنتاج في (ERPNext) لكل دفعة أو حملة إنتاج. ومع ذلك، بدلاً من أن يقود (ERPNext) العمليات في أرض المصنع مباشرة، يجب إرسال أوامر الإنتاج هذه إلى نظام (MES) من (Danieli) في المستوى 3. على الأرجح أن (Clefincode) نفذت تكاملاً مخصصاً بحيث عند إنشاء أمر إنتاج أو وضعه في حالة “جاهز للجدولة” في (ERPNext) (المستوى 4)، يتم إرسال إشارة أو بيانات إلى نظام (Danieli) (المستوى 3). ربما يقوم سكربت مخصص في (ERPNext) باستدعاء واجهة (API) أو كتابة البيانات في قاعدة بيانات يمكن لـ(MES) قراءتها. هذا التكامل يمنع الإدخال اليدوي – فعندما يتم تأكيد الطلب في (ERPNext)، تصل التعليمات إلى المصنع إلكترونياً.

- المشتريات وسلسلة التوريد: يدير (ERPNext) عمليات شراء قطع الغيار والمواد الاستهلاكية والمواد الخام لدى (Hadeed). يتم التعامل مع أوامر الشراء ومعلومات الموردين وطلبات الأسعار ضمن النظام. ومن المزايا المهمة التوطين – إذ قامت (Clefincode) بتكوين (ERPNext) وفقاً للمعايير المحاسبية السورية، ودعم العملات المتعددة، وربما اللغة العربية، مما يجعله سهل الاستخدام لموظفي (Hadeed). عندما يشير مخطط الإنتاج إلى الحاجة إلى مزيد من الخردة، يمكن لـ(ERPNext) إنشاء طلب شراء. وقد يمتد التكامل هنا أيضاً: فإذا كانت أنظمة (Danieli) تتعقب استهلاك المواد الخام في الوقت الفعلي (مثل كمية الخردة المستخدمة يومياً)، يمكن إرسال هذه البيانات إلى (ERPNext) لتحديث المخزون فوراً[3][3]، مما يوفر لقسم المشتريات رؤية لحظية للمخزون.

- الجودة، الصيانة، والموارد البشرية: من المرجح أن (ERPNext) يدعم أيضاً (Hadeed) في هذه المجالات. بالنسبة للجودة، يمكن تخزين وطباعة شهادات الاختبار لكل دفعة (التركيب الكيميائي والخواص الميكانيكية) داخل النظام، حيث يمكن إدخال نتائج المختبر وربطها بالدفعات الإنتاجية. قد تُدار الصيانة في (ERPNext) من خلال تسجيل المعدات، وجداول الصيانة، وتقارير الأعطال – بينما تسجل أنظمة (Danieli) ساعات التشغيل وحوادث الأعطال، يمكن لـ(ClefinCode) ربط هذه البيانات بحيث يحتوي نظام الصيانة في (ERPNext) على معلومات دقيقة (مثل المعدات التي تحتاج صيانة بناءً على ساعات التشغيل). ويتولى نظام الموارد البشرية إدارة الرواتب والحضور وغيرها، وربما يربط بين بيانات المصنع (مثل ساعات العمل الإضافي والإنتاج الفعلي).

- بشكل عام، يوفر (ERPNext) لـ(Hadeed) منصة موحدة في المستوى 4 تتميز بالتكلفة المنخفضة (دون تراخيص) والمرونة العالية. قامت (Clefincode) بتخصيص النماذج وسير العمل لتطابق عمليات (Hadeed) بدقة، وهي ميزة كبيرة للأنظمة مفتوحة المصدر. على سبيل المثال، قد يوجد لديهم نوع مخصص من الوثائق يُسمى “Heat” أو “Batch” يربط بين أوامر الإنتاج ونتائج الجودة وإدخالات المخزون في عرض واحد.

- التكامل بين أنظمة (Danieli Automation) (المستويات 0–3) و(ERPNext) (المستوى 4): جوهر البنية الرقمية لـ(Hadeed) هو تبادل البيانات بين أرض المصنع ونظام الـ(ERP):

- أوامر الإنتاج والجداول: عندما ينشئ (ERPNext) خطة إنتاج (استناداً إلى الطلبات)، يجب إرسالها إلى نظام (MES) من (Danieli). عملياً، قد تكون (Clefincode) قد أنشأت وكيل تكامل (Integration Agent) – وهو خدمة محلية صغيرة تستعلم عن أوامر الإنتاج الجديدة أو المجدولة في (ERPNext) ثم تُدخلها في نظام (Danieli). ونظراً لأن الإنترنت في سوريا قد يكون متقطعاً، من المرجح أن (Hadeed) يستخدم (ERPNext) مستضافاً على السحابة (Clefincode Cloud على (AWS)) لضمان الاستقرار، مع وجود وكيل محلي في المصنع لتخزين البيانات مؤقتاً وإرسالها لاحقاً. قد يستخدم هذا الوكيل استدعاءات (API) للوصول إلى (ERPNext) (المستضاف على السحابة) لجلب أوامر العمل، ثم بروتوكول (OPC UA) أو اتصال مباشر بقاعدة بيانات المستوى 3 في (Danieli) لإنشاء جدول الإنتاج المقابل. بهذه الطريقة، حتى إذا انقطع الإنترنت، يمتلك الوكيل في المصنع المعلومات اللازمة لمتابعة الإنتاج، ويُزامن البيانات عند عودة الاتصال – وهي بنية تعتمدها (Clefincode) لربط المصانع المحلية بأنظمة الـ(ERP) السحابية.

- تغذية أرض المصنع: مع تقدم الإنتاج، تجمع أنظمة المستويين 2/3 من (Danieli) بيانات كل دفعة (وقت البدء الفعلي، وقت الانتهاء، الكمية المنتجة، درجات الحرارة، وأي تأخيرات). يجب أن تتدفق بيانات التنفيذ هذه مرة أخرى إلى (ERPNext) لإغلاق الحلقة[3][3].

- من المرجح أن وكيل التكامل يستمع إلى نظام (MES) أو يتلقى إشارات عند اكتمال دفعة معينة. عندها يقوم باستدعاء واجهة (API) الخاصة بـ(ERPNext) لتحديث أمر الإنتاج على أنه مكتمل، وتسجيل الكمية المنتجة في المخزون، وتوثيق أي نفايات أو فترات توقف. على سبيل المثال، إذا أنتجت الدفعة رقم (Heat #101) نحو 95 طناً من الصلب و0.5 طن من النفايات، فسيقوم الوكيل بإرسال هذه البيانات إلى (ERPNext) الذي بدوره سيقوم بما يلي: وضع علامة على أمر الإنتاج رقم 101 كمكتمل بكمية إنتاج قدرها 95 طناً، وزيادة مخزون المنتجات الجاهزة بمقدار 95 طناً، وربما إنشاء سجل للنفايات. هذا التحديث شبه الفوري يمنح الإدارة رؤية واضحة؛ إذ يمكنهم فتح (ERPNext) ومشاهدة حالة الإنتاج الحالية (مثل إتمام 3 من أصل 10 دفعات اليوم، مع نسب الإنتاج والعائدات، إلخ). وفي حال وجود مشكلة (مثل توقف دفعة بسبب عطل في المعدات)، يمكن للوكيل تحديث (ERPNext) بحيث يعلم المخططون بضرورة إعادة الجدولة أو إخطار العملاء.

- استهلاك المواد وتزامن المخزون: يضمن التكامل أن نظام (ERPNext) يعكس التغيرات في المخزون بشكل آلي أثناء استهلاك المواد الخام (الخردة، السبائك) وإنتاج المنتجات، دون الحاجة لإدخالات يدوية. يعرف نظام (Danieli) كمية كل مادة خام تمت إضافتها إلى الفرن في كل دفعة. يمكن للوكيل أخذ هذه المعلومات وإنشاء “سجل مخزون (Stock Entry)” في (ERPNext) لخصم تلك الكمية من مستودع المواد الخام في النظام[3][3]. وعلى العكس، عند إنتاج المواد، يزيد مخزون (ERPNext) تلقائياً. هذا يلغي الإدخالات المكررة والتأخير – إذ يمكن للإدارة المحاسبية الاطلاع الفوري على حالة المخزون، وهو أمر أساسي للتشغيل الفوري (Just-In-Time) أو لتفادي نفاد المواد المهمة.

- بيانات الجودة والتتبع: يُسجّل المستوى 2 من (Danieli) على الأرجح معلمات العملية لكل دفعة (مثل منحنيات الحرارة وغيرها) ونتائج الاختبارات المخبرية. ورغم أن كل هذه التفاصيل لا تحتاج إلى الوجود في (ERPNext)، فإن النتائج الأساسية للجودة يجب أن تُسجّل. على سبيل المثال، عندما تصل نتائج الاختبارات المخبرية لدفعة معينة، ربما قامت (Clefincode) ببناء واجهة بسيطة لمهندس الجودة لإدخالها في (ERPNext) (أو يمكن أتمتتها في حال كان نظام (Danieli) يُصدر ملفاً بالنتائج). بعد ذلك يمكن لـ(ERPNext) إنشاء شهادة جودة أو إرفاق النتائج بسجل الدفعة، ليتم طباعتها للعملاء. وإذا فشلت أي دفعة في مطابقة المواصفات، يمكن للنظام تفعيل سير عمل (مثل حجز المخزون، أو إخطار المبيعات). يضمن هذا التكامل أن مشاكل الجودة في أرض المصنع تُنقل فوراً إلى الجانب الإداري – وهو أمر حيوي للتواصل مع العملاء.

- حلقة التغذية الراجعة للتخطيط: يتيح تبادل البيانات تحسين التخطيط. على سبيل المثال، إذا أبلغ نظام (MES) من (Danieli) بأن الإنتاج متقدم أو متأخر عن الجدول، يمكن لـ(ERPNext) تعديل تواريخ التسليم أو احتياجات المشتريات. ويمكن أن يتم ذلك ببساطة من خلال تحديث تلقائي للحالة – مثلاً، إذا اكتملت آخر دفعة من الطلب في نظام (MES)، يمكن لـ(ERPNext) وضع علامة على أمر البيع بأنه جاهز للتسليم. هناك أيضاً تغذية راجعة خاصة بالتوقفات: إذا تعطلت آلة حيوية في (Hadeed) وسجل نظام (MES) حدث توقف، يمكن إرسال هذه المعلومات إلى (ERPNext) لتعديل خطط الإنتاج وربما إخطار المشتريات إذا كانت هناك حاجة إلى معالجة خارجية. في الجوهر، يصبح (ERPNext) نظام السجل الرسمي (System of Record) لجميع أحداث الإنتاج بعد حدوثها، بينما يتحكم نظام (Danieli) في التنفيذ الآني – وهو ما يتماشى مع أفضل الممارسات التي تنص على أن “المستوى 2 يتحكم، والمستوى 4 يخطط ويسجّل”[3][3].

- من المرجح أن يعتمد تكامل (Clefincode) على مزيج من واجهات (APIs) ووصلات قواعد البيانات. فإذا كان نظام (MES) من (Danieli) يحتوي على قاعدة بيانات مفتوحة أو خاصية تصدير، يمكن للوكيل المحلي قراءتها ثم استدعاء واجهة (REST API) في (ERPNext). أو يمكن اتباع طريقة أكثر آنية: استخدام خوادم (OPC UA) في نظام (Danieli) لبث أحداث الإنتاج، ليقوم الوكيل بالاشتراك فيها ودفعها إلى (ERPNext). قد لا يتوفر موصل جاهز (كما هو الحال مع الموردين الكبار، حيث يتطلب الأمر حلاً مخصصاً)[3]، لكن الميزة تكمن في تكامل مصمم خصيصاً وبتكلفة منخفضة.

- نظام (ERPNext) مفتوح المصدر مقابل الأنظمة الاحتكارية: اختيار نظام (ERPNext) مفتوح المصدر لتكامل مع أنظمة (OT) الاحتكارية من (Danieli) كان قراراً استراتيجياً يوضح كيف يمكن بناء بنية تقنية مرنة وفعّالة من حيث التكلفة:

- الكفاءة من حيث التكلفة: يتميز (ERPNext) بأنه خالٍ من رسوم التراخيص – ما يمكّن (Hadeed) من تجنّب التكاليف الباهظة لأنظمة مثل (SAP) أو غيرها (والتي قد تكون أصلاً غير متاحة بسبب العقوبات أو القيود المالية). غالباً ما جاءت أتمتة (Danieli) ضمن حزمة تجهيز المصنع (كنفقات رأسمالية عند إنشائه). وبالتالي، فإن تكاليف البرمجيات التشغيلية مستمرة منخفضة: يدفع (Hadeed) فقط مقابل خدمات التنفيذ التي تقدمها (Clefincode) وأي استضافة سحابية. وهذا يؤدي إلى انخفاض كبير في التكلفة الإجمالية للملكية (TCO) مقارنةً بما لو تم نشر أنظمة (SAP MES + SAP ERP) كاملة[3][3]. في ظل الظروف الاقتصادية في سوريا، يمكن أن يكون هذا الفرق هو ما يحدد بين وجود نظام متكامل أو غيابه تماماً. ومن خلال توفير التكاليف البرمجية، يمكن لـ(Hadeed) استثمارها في مجالات أخرى (أو ببساطة الحفاظ على الهوامش التشغيلية).

- التخصيص والتوطين: سمح النظام مفتوح المصدر لشركة (Clefincode) بتخصيص (ERPNext) بعمق لتلبية احتياجات (Hadeed) المحلية – وهو أمر يصعب تحقيقه في الأنظمة الجاهزة. يمكنهم إضافة حقول مخصصة (باللغة العربية) ومنطق خاص يتوافق مع عمليات (Hadeed) بدلاً من تعديل العمليات لتتناسب مع النظام. هذه المرونة ذات قيمة كبيرة لشركة تصنيع متوسطة الحجم قد تمتلك طرق عمل فريدة. علاوة على ذلك، يمكن لـ(ClefinCode) تنفيذ القوانين الضريبية السورية، ومعالجة العملات المتعددة للاستيراد، وحتى تصميم سير عمل في (ERPNext) يتماشى مع عمليات الموافقات في (Hadeed). النتيجة نظام سهل الاستخدام وخالٍ من التعقيدات غير الضرورية. على سبيل المثال، إذا لم يكن (Hadeed) بحاجة إلى خوارزمية جدولة إنتاج معقدة، فقد قامت (Clefincode) بتبسيط الواجهة في (ERPNext) تاركة الجدولة المتقدمة لنظام (MES) من (Danieli).

- الاستقلالية والدعم المحلي: باستخدام (ERPNext)، لا يكون (Hadeed) مقيداً بجداول دعم الموردين الأجانب أو عقودهم. لديهم الشيفرة المصدرية وشريك محلي (Clefincode) ذو خبرة. وهذا مهم خصوصاً في ظل العقوبات الدولية – إذ إن الاعتماد على خدمات سحابية أجنبية قد يكون محفوفاً بالمخاطر إذا تم حظر الوصول إليها. بدلاً من ذلك، يمكن لـ(Clefincode) نشر (ERPNext) محلياً إذا لزم الأمر، أو على خوادم في منطقة آمنة. الدعم محلي، وفي نفس المنطقة الزمنية واللغة. وإذا أراد (Hadeed) ميزة جديدة (مثل تقرير إضافي أو تعديل في سير العمل)، يمكن تنفيذها بسرعة دون انتظار دورة إصدار عالمية. هذه المرونة تعني أن النظام يتطور مع أعمال (Hadeed). وكما تؤكد (Clefincode)، فإن نهج (ERPNext + Danieli) هو “أكثر بساطة وقابلية للتخصيص، ويمنح حرية الأنظمة مفتوحة المصدر” مقارنةً بالحزم الاحتكارية الثقيلة[3][3].

- تحديات التكامل: على الجانب الآخر يوجد جهد التكامل – لأن ERPNext وDanieli ينتميان إلى عالمين مختلفين، اضطرت Clefincode إلى بناء الموصلات (there’s no pre-built “Danieli-ERPNext” module)[3]. يتطلب ذلك منفذين مهرة ومعرفة بكلا النظامين. ومع ذلك، يبدو أن Clefincode تمتلك هذه الخبرة، وبمجرد بناء الحل يعمل التكامل تحت سيطرة Hadeed. تحدٍ آخر هو إقناع أصحاب المصلحة: قد لا يثق بعض المهندسين في البداية بنظام ERP مفتوح المصدر باعتباره أقل “إثباتًا” من SAP، أو قد يقلقون من أن التكاملات المخصصة هشة. لكن نجاح نظام Hadeed يثبت أنه مع هندسة سليمة يمكن بالفعل للبرمجيات مفتوحة المصدر تشغيل الجانب التجاري لمصنع الفولاذ بفعالية.

- اكتمال الميزات: غالبًا ما تأتي الأنظمة المملوكة الحديثة من نوع MES/ERP بميزات متخصصة (e.g. a steel-specific module, advanced planning optimizers, etc.). يُعد ERPNext ذا غرض عام، لذلك كان على Clefincode التأكد من تهيئة جميع الميزات المطلوبة. لقد استفادوا من وحدة التصنيع في ERPNext (which supports multi-level BOMs, work orders, etc.) ووسعوا عند الحاجة. على سبيل المثال، قد تتطلب صناعة الفولاذ تتبّع الصبات والتحاليل الكيميائية – وإذا لم يكن لدى ERPNext حقل لـ “Carbon content %” في دفعة ما، فيمكن لـ Clefincode إضافته. تغطي أنظمة Danieli التحكم المتخصّص في العمليات جيدًا، لذلك لم يكن على ERPNext القيام بذلك – بل احتاج فقط إلى التقاط النتائج عالية المستوى. في الواقع، يعتمد Hadeed نهج MES هجينًا: Danieli للتنفيذ اللحظي وقصير الأجل، وERPNext للتنسيق الأعلى مستوى وحفظ السجلات[3][3]. وهذا يستثمر نقاط القوة لدى كل طرف.

- باختصار، يتمثل نهج التكامل لدى Hadeed في الإبقاء على العمل الشاق للتحكم الآني داخل أتمتة Danieli المملوكة (Levels 0–3) واستخدام ERPNext عند Level 4 بوصفه العقل للتخطيط والتحليل والتنسيق المؤسسي العام، مع جسر بيانات مُخصّص بينهما[3][3]. إنها إستراتيجية عملية واقتصادية: استخدم أفضل ما لدى مورّدي الصناعة فيما يتقنونه (تشغيل الآلات)، واستخدم حلول تكنولوجيا المعلومات مفتوحة المصدر لتجنّب التكاليف الباهظة للجانب التجاري. والنتيجة مصنع فولاذ ممكّن رقميًا يضاهي عمليات أكبر بكثير، ولكن تم تحقيقه بجزء بسيط من تكلفة البرمجيات.

- الذكاء الاصطناعي والأتمتة الذكية في Hadeed: بينما يركّز إعداد Hadeed الحالي على الأتمتة الأساسية وERP، فإنهم يستكشفون تحسينات مدفوعة بالذكاء الاصطناعي تماشيًا مع الاتجاهات العالمية (though on a smaller scale compared to EGA):

- يُعد أحد المشاريع البارزة “Hadeed Smart Gate.” يوضّح هذا المشروع كيف يمكن لـ AI وIoT تحسين الأمن واللوجستيات حتى في سياق محلي:

- التحكم في البوابة بالذكاء الاصطناعي: من المرجّح أن لدى منشأة Hadeed مدخلًا بوابيًا لشاحنات تسليم الخردة أو استلام الفولاذ الجاهز. يستخدم Smart Gate الكاميرات والمستشعرات لأتمتة هذا التدفق. تقوم كاميرات AI عند البوابة تلقائيًا بقراءة لوحات الشاحنات وربما التعرّف على هوية الشاحنة أو السائق عبر الرؤية الحاسوبية. في الوقت نفسه، يقيس ميزان الجسر وزن الشاحنة للتحقق من حمولتها. تُطابق هذه المُدخلات مع قاعدة بيانات ERPNext: فمثلاً إذا كانت الشاحنة مجدولة لاستلام 20 طنًا من حديد التسليح (a delivery recorded in ERPNext with that truck’s ID)، يعرف النظام الرقم المتوقّع للوحة والوزن. إذا طابقت بيانات الكاميرا والميزان عنصرًا مُصرّحًا به في sales order or delivery note في ERPNext (pre-approved order)، فيمكن للنظام فتح البوابة تلقائيًا عبر نظام حاجز والتحذير بأن “الشاحنة XYZ الحاملة للطلب #123 قد دخلت”[4][4]. قد تفتح البوابة فعليًا عبر ذراع حاجز وترسل إشعارًا بأن “الشاحنة XYZ الحاملة للطلب #123 قد دخلت”. هذا يلغي أوراق الحراسة اليدوية ويُسرّع الانسيابية.

- الموافقة/الرفض الآلي والتنبيهات: إذا وصلت شاحنة غير مدرجة في جدول اليوم، فسيضعها نظام الذكاء الاصطناعي كغير مُصرّح بها. على سبيل المثال، تتسبّب لوحة شاحنة لا تطابق أي تسليمات متوقّعة في إطلاق تنبيه. يمكن لـ Smart Gate حينها رفض الوصول (إبقاء الحاجز مغلقًا) وفي الوقت نفسه إخطار أمن Hadeed أو الإدارة. يمكن إرسال الإشعارات عبر الرسائل القصيرة أو، داخل الشركة، عبر تطبيق دردشة مُدمج (Clefincode Chat) يطلق تنبيهًا في القناة المناسبة (مثل مجموعة اللوجستيات أو الأمن) – “تنبيه: محاولة دخول شاحنة غير مجدولة ABC” – حتى يتمكّن المديرون من الاستجابة بسرعة. يضمن هذا التكامل مع نظام الدردشة/الإشعارات الوعي اللحظي؛ لا يحتاج المديرون إلى التواجد عند البوابة – سيصلهم التنبيه على هواتفهم أو حواسيبهم.

- التحقق من الحمولة: بالنسبة للشحنات الخارجة، يمكن للنظام مقارنة وزن الشاحنة المقاس (بعد التحميل) مع وزن الفاتورة من ERPNext. إذا تم العثور على فرق كبير، فإنه يوقف العملية للتحقق (قد يكون هناك منتج لم يُحمّل أو مشكلة في القياس). وبالمثل، بالنسبة لتسليمات الخردة الداخلة، يمكنه التحقق مما إذا كان الوزن المسلم يطابق كمية أمر الشراء. هذا التكامل الوثيق بين استشعار الذكاء الاصطناعي وبيانات ERP يحسّن الدقة والثقة – إذ يمكن لكلٍ من Hadeed وعملائه التأكد من صحة الكميات.

- ذكاء الأمن والسلامة: تعزّز كاميرات Smart Gate الأمن بما يتجاوز التحقق من الطلبات. يمكنها استخدام تعرّف الأجسام لضمان مرور مركبة واحدة فقط مع كل فتح للبوابة (prevent tailgating) وحتى اكتشاف وجود أشخاص في مناطق غير آمنة قرب البوابة. وأيضًا، نظرًا لأن السياق في سوريا قد ينطوي على مخاطر أمنية، يمكن لكاميرا AI تحديد سلوكيات مريبة أو أشخاص غير مُصرّح لهم. إذا حاول شخص التسلّل فوق شاحنة، فقد يكتشف النظام وجود شكل بشري حيث لا ينبغي أن يكون[4][4] ويطلق إنذارًا فورًا.

- يتم تنفيذ كل هذا بأقل تدخل بشري ممكن، وهو أمر مفيد بشكل خاص إذا كانت Hadeed تعمل بعدد محدود من الموظفين. من المرجح أن يستخدم نظام Smart Gate تقنية edge computing – حيث تُنفّذ عمليات الذكاء الاصطناعي (مثل التعرف على لوحات السيارات وغيرها) على جهاز محلي (ربما كمبيوتر صناعي مزود بوحدة GPU أو وحدة كاميرا ذكية) عند البوابة، بحيث يستمر بالعمل حتى في حال انقطاع الإنترنت أو توقف الأنظمة المركزية. بعد ذلك تتم مزامنة البيانات أو تسجيلها في نظام ERPNext (مثل تسجيل وقت دخول الشاحنة في سجل التسليم) عند توفر الاتصال[4][4]. يُظهر هذا التصميم كيف يمكن نشر الذكاء الاصطناعي الطرفي (edge AI) في الموقع للتنفيذ الفوري، مع الحفاظ على التكامل مع نظام ERP السحابي لحفظ السجلات.

- الذكاء الاصطناعي لمراقبة السلامة: داخل مصنع Hadeed، حتى وإن لم يكن متطورًا بقدر (EGA)، فإنهم مهتمون باستخدام الذكاء الاصطناعي لأغراض السلامة والجودة. تشمل الاحتمالات ما يلي:

- كاميرات الامتثال لمعدات الوقاية الشخصية (PPE): تركيب كاميرات في مناطق رئيسية (مثل منصة الأفران أو مدخل مطحنة الدرفلة) تستخدم الذكاء الاصطناعي للتحقق من ارتداء العمال للخوذ والقفازات والنظارات الواقية. إذا تم اكتشاف شخص بدون معدات الوقاية المطلوبة، يمكن للنظام إرسال رسالة تلقائية (ربما إلى المشرف أو إلى هاتف العامل في حال تم التعرف عليه)[4]. يخلق ذلك آلية رقابة مستمرة على السلامة. يمكن أن يُستخدم (Clefincode Chat) في هذه الحالة لنقل التنبيهات: مثلًا يقوم روبوت في الدردشة بنشر رسالة “تحذير: عامل في قسم الصهر لا يرتدي خوذة (camera 3)[12].” لا يقتصر ذلك على التنبيه في الوقت الفعلي فحسب، بل يسجل أيضًا الحادثة للمراجعة أو التدريب لاحقًا.

- اكتشاف الأعطال في المعدات: باستخدام مستشعرات (الاهتزاز، الحرارة) على الآلات الحساسة (مثل مطاحن الدرفلة أو صناديق التروس) ونماذج ذكاء اصطناعي لاكتشاف الأنماط غير الطبيعية، يمكن التنبؤ بالأعطال قبل وقوعها. إذا بدأ محمل مطحنة الدرفلة بالاهتزاز بشكل غير طبيعي، يمكن للنظام اكتشاف النمط وتحذير فريق الصيانة. وبينما يحتوي نظام Danieli على إنذارات أساسية، يمكن للذكاء الاصطناعي اكتشاف إشارات أكثر دقة أو دمج إشارات متعددة (الصوت، الاهتزاز، الحرارة) للتحذير المبكر. ويمكن للنظام إنشاء (Maintenance Request) تلقائي في (ERPNext) مع البيانات المرفقة.

- رؤية مراقبة الجودة: حتى بميزانية محدودة، يمكن تنفيذ رؤية حاسوبية بسيطة على خط الإنتاج – مثل كاميرا عند مخرج مطحنة الدرفلة للتحقق من جودة سطح القضبان أو صحة وسم الحزم – باستخدام أدوات مفتوحة المصدر (مثل OpenCV وغيرها) وربطها مع (ERPNext). إذا اكتُشف عيب (كأن تلتقط الكاميرا قضيبًا مشوهًا أو حزمة غير محكمة)، يمكن للنظام وضع علامة على الدفعة في وحدة الجودة داخل (ERPNext) على أنها “تحتاج مراجعة” وتنبيه مهندسي الجودة.

- المناولة الذاتية للمواد: في المستقبل، قد تفكر Hadeed في استخدام الرافعات أو الرافعات الشوكية شبه الذاتية لنقل الخردة أو المنتجات. يمكن أن تقلل خوارزميات الذكاء الاصطناعي لتحديد المسارات والمستشعرات المثبتة على هذه المركبات من الحوادث وتحسن الكفاءة في ساحة العمل. قد يكون هذا حاليًا هدفًا مستقبليًا، لكنه اتجاه واقعي مع انخفاض تكلفة هذه التقنيات عالميًا.

- حلول إنترنت الأشياء والذكاء الاصطناعي مفتوحة المصدر: يمكن لـ Clefincode الاستفادة من التقنيات المفتوحة والميسورة التكلفة لهذه الاستخدامات. على سبيل المثال، يمكن استخدام Node-RED أو أكواد Python مخصصة كوسيط، لربط Edge AI camera (مثل Raspberry Pi بكاميرا تعمل بنظام كشف الأجسام YOLO) مع (ERPNext) عبر واجهة (API)، وهو أمر ممكن اقتصاديًا[4][4]. يمكن للوسطاء من نوع (MQTT brokers) إدارة بث بيانات المستشعرات إلى (ERPNext) باستخدام نطاق ترددي منخفض، مما يجعله مثاليًا لربط مواقع مثل Hadeed بنظام (ERPNext) السحابي[4][4]. من المفترض أن توفر خدمة Clefincode Cloud بيئة آمنة مستضافة على (AWS) لتشغيل (ERPNext)، وربما خدمات إضافية مثل (MQTT broker) أو مستودع بيانات لإنترنت الأشياء تنشر إليه الأجهزة المحلية بياناتها. من خلال تشغيل وكلاء محليين (agents on-premises) في موقع Hadeed (للتكامل وربما للمعالجة الأولية للبيانات)، تضمن Clefincode أن جميع أنظمة (Level 0–3) تتواصل مع نظام (ERPNext) السحابي بثبات. يمثل هذا النهج الهندسي حلًا ذكيًا لتحديات الاتصال في سوريا: إذا انقطع الإنترنت، يحتفظ الوكيل بالبيانات مؤقتًا وتستمر العمليات دون انقطاع؛ وعند عودة الاتصال، تتم المزامنة. كما يضيف طبقة من الأمان (حيث يمكن للوكيل التحكم في البيانات المرسلة أو الأوامر الواردة، مما يحمي بيئة المصنع).

- تكيّف القوى العاملة والعمليات: يتطلب تنفيذ هذه الأنظمة في Hadeed تدريبًا مكثفًا وتصميم سير عمل محسّن. العديد من العاملين قد اعتادوا على السجلات اليدوية أو الأنظمة المنفصلة. من المرجّح أن Clefincode خصصت وقتًا لتدريب موظفي Hadeed على جميع المستويات – من مشغلي المصنع إلى المحاسبين – على النظام المتكامل الجديد. على سبيل المثال:

- كان على المشغلين تعلم كيفية استخدام واجهات (SCADA/MES) الجديدة (ربما باللغة العربية) وكيفية تسجيل أو اعتماد الإنتاج داخل النظام بدلًا من السجلات الورقية.

- تعلّم مخططو الإنتاج كيفية استخدام وحدة الإنتاج في (ERPNext)، وإنشاء أوامر العمل وفهم لوحات المعلومات التي تعرض التقدم.

- تعلّمت الإدارة استخدام التقارير الفورية من (ERPNext) بدلًا من انتظار تقارير نهاية اليوم. وربما تم تقديم (Clefincode Chat) كأداة تواصل حتى يتمكن المديرون والمشرفون الميدانيون من التواصل في الوقت الفعلي ومشاركة البيانات (مثل أن يرسل المشرف صورة منتج عبر الدردشة المرتبطة بمستند (Work Order) لتوضيح مشكلة ما[12][12]).

- تمت تهيئة سير عمل قائم على الأدوار في (ERPNext): مثلًا، يؤدي أمر البيع إلى سير عمل يتطلب موافقة تخطيط الإنتاج (للتحقق من الطاقة الإنتاجية)، ثم ينتقل إلى المشتريات لضمان المواد الخام، ثم إلى جدولة الإنتاج. لكل قسم مهام وصلاحيات محددة. من خلال تصميم هذه التدفقات القائمة على الأدوار، تضمن Hadeed المساءلة وأن تتماشى العملية الرقمية مع الهيكل التنظيمي – فلا يتم تجاوز أي خطوة لأن النظام يفرض التسلسل (على سبيل المثال، لا يمكن بدء الإنتاج في (ERPNext) حتى توافق إدارة الجودة على شهادة المواد الخام إذا كانت هذه قاعدة مبرمجة).

- كان تدريب جميع الموظفين أمرًا حاسمًا ليُدركوا ليس فقط الأزرار التي يجب الضغط عليها، بل أهمية البيانات التي يدخلونها. عندما يرى الجميع – من مشغلي الأفران إلى موظفي المبيعات – الفوائد مثل تقليل العمل المكرر، وعدم فقدان المستندات، وتسريع اتخاذ القرار، يصبحون أكثر استعدادًا لتبنّي النظام الجديد. وبالنظر إلى النجاح التشغيلي الحالي، يبدو أن القوى العاملة في Hadeed قد تكيفت فعلاً، بدعم من Clefincode. ومع مرور الوقت، ومع ازدياد الثقة، يمكن لـ Hadeed تحسين العمليات أكثر (ربما بإضافة مزيد من الأتمتة أو دعم الذكاء الاصطناعي في اتخاذ القرار).

- أخيرًا، تؤكد تجربة Hadeed أن حتى البيئة المقيدة بالعقوبات وقليلة الموارد يمكنها تحقيق تكامل شبه متكامل وفق معيار (ISA-95) من خلال الاستخدام الذكي لمزيج من التقنيات الصناعية الموثوقة وحلول تكنولوجيا المعلومات مفتوحة المصدر، مدعومة بخبرة محلية قوية وتدريب فعّال. يضع ذلك Hadeed في موقع يمكّنها تدريجيًا من تبنّي مزيد من ميزات (Industry 4.0) المتقدمة (مثل أمثلة الذكاء الاصطناعي المذكورة) مع نمو احتياجاتها وثقتها، دون الحاجة إلى استثمارات ضخمة.

تطبيقات الذكاء الاصطناعي والأتمتة الذكية في التصنيع الحديث

- في جميع أنحاء الصناعة، يستفيد المصنعون من (Artificial Intelligence - AI) بدءًا من أرضية المصنع (مستويات 0–2 الخاصة بالمستشعرات والتحكم) وصولًا إلى تخطيط المؤسسة (المستوى 4 الخاص بتحليلات نظام ERP). فيما يلي أبرز تطبيقات الذكاء الاصطناعي المرتبطة بمستويات ووظائف (ISA-95)، مع أمثلة تتعلق بكل من شركة كبيرة مثل (EGA) وأخرى أصغر مثل (Hadeed):

- 1. الصيانة التنبؤية (Level 2–4): تحلل خوارزميات الذكاء الاصطناعي بيانات الآلات (الاهتزاز، درجة الحرارة، الإشارات الصوتية، التيارات الكهربائية) للتنبؤ بالأعطال قبل حدوثها. بدلًا من الاعتماد على جداول صيانة ثابتة، يمكن للذكاء الاصطناعي التحذير من أن محرك ضاغط، على سبيل المثال، قد يتعطل خلال 100 ساعة بسبب شذوذ في توقيعه الاهتزازي. يمكن تغذية هذه التنبؤات إلى وحدة الصيانة في نظام (MES) أو (ERP)، لإنشاء أمر عمل تلقائي أو تنبيه فريق الصيانة لتحديد وقت التوقف[12][12]. على سبيل المثال، تستخدم (EGA) التعلم الآلي لتحليل بيانات المستشعرات في خطوط الإنتاج للتنبؤ بالأعطال ومنعها وتحسين عمر الأنود. يمكن لـ(Hadeed) تطبيق ذلك على اهتزاز تروس مطحنة الدرفلة للتخطيط لاستبدال المحامل قبل حدوث فشل كارثي. هذا يقلل التوقفات غير المخططة وتكاليف الصيانة. يتمثل جانب التكامل هنا في أن بيانات المستوى 2 (قراءات المستشعرات) تتدفق إلى خدمة ذكاء اصطناعي (قد تكون في المستوى 3 أو السحابة) والتي تتفاعل مع المستوى 4 (ERPNext أو SAP) لبدء إجراءات الصيانة. نرى ذلك فعليًا: “إن دمج مستشعرات (IoT) مع (ERPNext) سيسمح بجمع البيانات من الآلات، مما يمكّن الذكاء الاصطناعي من التنبؤ باحتياجات الصيانة قبل حدوث الأعطال... الصيانة الاستباقية ستقلل من التوقفات غير المتوقعة”[12]. يمثل هذا تحولًا من الصيانة التفاعلية إلى الصيانة الاستباقية في جميع أنحاء الصناعة.

- 2. تحسين استهلاك الطاقة (Level 2–3): يساعد الذكاء الاصطناعي في تقليل استهلاك الطاقة وتحسين الكفاءة. في العمليات التي تستهلك طاقة عالية (مثل صهر الألمنيوم في EGA أو أفران تسخين الفولاذ في Hadeed)، يمكن لنماذج الذكاء الاصطناعي تعلم العلاقة بين معلمات العملية واستهلاك الطاقة. على سبيل المثال، قد يجد الذكاء الاصطناعي ملف درجة الحرارة الأمثل الذي يستخدم أقل كمية من الغاز في الفرن دون التأثير على جودة الفولاذ. كما يمكن أن يقترح تعديل نقطة الضبط أو التوقيت لتقليل استهلاك الكهرباء خلال فترات الذروة. في (EGA)، استُخدم الذكاء الاصطناعي لتقليل الطاقة المستهلكة لكل طن من الألمنيوم وإدارة الحمل على محطات الطاقة الخاصة بها. ومن أمثلة الصناعة: يمكن للذكاء الاصطناعي تعديل تيار خطوط إنتاج الألمنيوم استجابة لتقلب أسعار الكهرباء لتقليل التكاليف دون التأثير على الإنتاج[13]. بالنسبة لـ(Hadeed)، حيث قد تكون الكهرباء محدودة، يمكن للذكاء الاصطناعي جدولة المهام التي تتطلب طاقة عالية (مثل الصهر) في أوقات خارج الذروة أو عندما يكون المولد في حالة تحميل مثالية. وغالبًا ما تكون هذه القرارات على المستوى 3 (MES أو نظام إدارة طاقة)، لكنها تتطلب تنسيقًا مع تخطيط المستوى 4 لتجنب التأخير في التسليم. وهكذا، يمكن لنظام MES استخدام الذكاء الاصطناعي لاقتراح جدول إنتاج يوازن بين تكلفة الطاقة والإنتاج – وهو تحسين معقد يصعب على الطرق التقليدية تحقيقه بدقة، لكن الذكاء الاصطناعي يمكنه تحسينه.

- 3. الرؤية الحاسوبية لفحص الجودة (Level 2–3): تُحدث أنظمة الرؤية المعتمدة على الذكاء الاصطناعي تحولًا في مراقبة الجودة. يمكن للكاميرات عالية السرعة على خطوط الإنتاج، مع تقنيات التعرف على الصور في الوقت الفعلي، فحص المنتجات بسرعة ودقة تفوق الإنسان. فهي تكتشف العيوب السطحية أو الأخطاء في الأبعاد أو التركيب. على سبيل المثال، تستخدم (EGA) الرؤية الحاسوبية لفحص الأنودات الكربونية والألمنيوم النهائي للكشف عن العيوب (مثل الشقوق أو الشوائب) في الوقت الفعلي[10]. يمكن لـ(Hadeed) استخدام نظام رؤية لفحص أسطح الفولاذ المدرفل أو التأكد من أن أضلاع حديد التسليح مطابقة للمواصفات. يمكن تركيب كاميرا مع إضاءة مناسبة عند مخرج مطحنة الدرفلة، وتدريب نموذج ذكاء اصطناعي (مثل شبكة عصبية) لفحص كل متر من القضبان لاكتشاف العيوب السطحية أو الأشكال غير الصحيحة. إذا تم اكتشاف عيب خارج الحدود المسموح بها، يمكنه تعليم هذا الجزء أو إطلاق إنذار. تعمل هذه الأنظمة عادة على المستوى 2 (مباشرة على الخط)، أحيانًا على أجهزة طرفية (edge devices)، وترسل النتائج أو عدد العيوب إلى المستوى 3 لتسجيل الجودة[4][4]. الفائدة هي اكتشاف العيوب مبكرًا – وربما حتى رفض القطع تلقائيًا – مما يمنع الهدر أو شكاوى العملاء. يتيح التكامل مع (ERP/MES) تسجيل بيانات الجودة حسب رقم الدفعة، ويمكن لاحقًا تحليل هذه البيانات لتحسين العمليات (مثل “زيادة 5٪ في العيوب السطحية أثناء الورديات الليلية” مما يدعو للتحقق أو التدريب).

- 4. المراقبة التشغيلية والسلامة المعتمدة على الرؤية (Level 2): إلى جانب الجودة، أصبحت الرؤية المعتمدة على الذكاء الاصطناعي للسلامة شائعة. يمكن للكاميرات المزودة بالذكاء الاصطناعي فرض قواعد السلامة تلقائيًا. المثال الأبرز هو اكتشاف معدات الوقاية الشخصية (PPE): حيث يمكن للنظام تحليل الفيديو للتأكد من أن كل شخص يرتدي خوذة ونظارات وسترة عاكسة[4]. إذا لم يتم الالتزام، يصدر النظام تنبيهًا أو حتى تحذيرًا صوتيًا تلقائيًا. وبالمثل، يمكن للنظام اكتشاف تجاوز المناطق الخطرة: من خلال تحديد مناطق آمنة افتراضية حول الآلات الخطيرة ومراقبة الكاميرات لأي شخص يدخلها أثناء التشغيل[4][4]. عند اكتشاف تجاوز، يمكن للنظام تفعيل التوقف الطارئ وتنبيه المشرفين – مما قد ينقذ الأرواح. دمجت (EGA) مثل هذه التنبيهات المبنية على الفيديو وحققت تحسينًا في سرعة الاستجابة بنسبة 92٪[6]. تتماشى أنظمة (Smart Gate) لدى Hadeed والكاميرات الداخلية المحتملة مع هذا التوجه. كما يمكن استخدامها لاكتشاف السلوكيات غير الطبيعية مثل سقوط عامل (man-down detection) أو استخدام الهاتف في مناطق خطرة. تعمل هذه التطبيقات عادة على الأجهزة الطرفية (Level 2)، ولكنها تسجل الحوادث في الأنظمة الأعلى (Level 3/4). فعلى سبيل المثال، يمكن أن يؤدي حادث سلوك غير آمن إلى إنشاء تقرير (HSE) تلقائي في النظام لتوثيقه وتكليفه للتحقيق.

- 5. جدولة الإنتاج وتحسين (MES) المعتمدة على الذكاء الاصطناعي (Level 3): تُعد الجدولة في بيئة التصنيع المعقدة مشكلة (NP-hard) يصعب حلها بالطرق التقليدية. يمكن للذكاء الاصطناعي، خاصة باستخدام تقنيات مثل التعلم المعزز (reinforcement learning) أو الخوارزميات المتقدمة، تحليل عدد ضخم من الاحتمالات لإيجاد جداول شبه مثالية. يستطيع المجدول الذكي أخذ عشرات العوامل في الاعتبار – مثل توفر الآلات، تكلفة الطاقة، جداول العمال، خطط الصيانة، ومواعيد التسليم – وترتيب أوامر الإنتاج وفقًا لذلك، وغالبًا ما يحقق كفاءة أعلى أو تقليلًا في أوقات التبديل مقارنة بالجدولة اليدوية. عادة ما يقوم (ERP) و(MES) بالجدولة الأمامية أو الخلفية وفق قواعد محددة[12]، لكن الذكاء الاصطناعي يمكنه محاكاة النتائج (كما في لعبة الشطرنج) وتجربة تسلسلات مختلفة. أشارت (EGA) إلى اعتمادها مثل هذه القدرات لتقليل أوقات التبديل وتعظيم الاستفادة من المعدات[12].

- في سياق (Hadeed)، يمكن لأداة جدولة تعتمد على الذكاء الاصطناعي أن تساعد في تخطيط عمليات الصهر والدرفلة بحيث تتدفق درجات كل دفعة بشكل منطقي (مما يقلل الوقت اللازم لتغيير السبائك أو إعداد ماكينة الصب) وتنسق الإنتاج مع توفر المفتشين أو الموارد. ورغم أن (Hadeed) قد لا تمتلك هذه الأداة بعد، فإن المكتبات مفتوحة المصدر وزيادة قوة الحوسبة تجعل الأمر ممكنًا حتى للشركات الصغيرة في المستقبل القريب. تعمل أدوات الجدولة هذه على المستوى 3، مدمجة مع نظام (MES)/(ERP): حيث تستقبل أوامر العمل من نظام (ERP) (المستوى 4) كمدخلات وتنتج جدولًا تنفذه (MES). وإذا اكتشف نظام (MES) انحرافًا (مثل عطل في آلة)، يمكن للذكاء الاصطناعي إعادة حساب جدول مثالي جديد بسرعة – مما يوفر مرونة في العمليات لا يمكن للمخططات اليدوية (Gantt) تحقيقها.

- 6. التوأم الرقمي والمحاكاة (Level 3–4): التوأم الرقمي هو نموذج افتراضي لعملية أو نظام مادي يعمل بالتوازي ويتم تغذيته ببيانات حقيقية. من خلال الذكاء الاصطناعي والمحاكاة، يمكن للشركات اختبار سيناريوهات على التوأم لتحسين الأداء الواقعي. على سبيل المثال، أنشأت (EGA) نموذجًا رقميًا قائمًا على المحاكاة لسلسلة لوجستياتها مما ساعد على تقليل التأخير بنسبة 50%[6]. في مجال التصنيع، يمكن إنشاء توأم رقمي لخط إنتاج بحيث يتمكن المشغلون والمخططون من محاكاة سيناريوهات مثل “ماذا لو زدنا السرعة بنسبة 5٪؟” أو “ماذا لو تعطلت الآلة X؟” لمعرفة الأثر على الإنتاج والمخزون. يمكن للذكاء الاصطناعي المساعدة في معايرة التوأم باستخدام البيانات التاريخية وحتى تشغيل سيناريوهات تنبؤية. تساعد هذه الأدوات في تخطيط التوسعات، وجدولة الصيانة في الوقت الأمثل، أو تحديد الاختناقات. عادةً ما تتكامل هذه النماذج مع نظام (MES) للحصول على بيانات إنتاج حقيقية للبقاء دقيقة، ومع (ERP) لإدخال التكاليف أو القيود مثل مواعيد التوريد. بالنسبة لـ(Hadeed)، يمكن لتوأم رقمي أن يحاكي كيفية التعافي من تعطل الفرن – كم ساعة إضافية ستحتاجها، وهل ستتأخر الطلبات، وما إلى ذلك، مما يساعد في خطط الطوارئ. ومع نضوج تقنيات (IoT) و(AI)، أصبحت التوائم الرقمية متاحة حتى خارج الشركات الضخمة.

- 7. الذكاء الاصطناعي في سلسلة التوريد واللوجستيات (Level 4): على مستوى نظام (ERP)، يساعد الذكاء الاصطناعي في التنبؤ بالطلب، وتحسين مستويات المخزون، وحتى أتمتة المشتريات. تستخدم (EGA) الذكاء الاصطناعي للتنبؤ بحركة أسواق السلع، وربما لتوقع طلب العملاء، ومن ثم إدخال تلك التنبؤات في التخطيط[10]. يمكن للذكاء الاصطناعي اكتشاف الأنماط (مثل التأثيرات الموسمية أو المؤشرات الاقتصادية التي تؤثر على الطلب على المعادن) بشكل أفضل من البشر. بالنسبة لشركة أصغر مثل (Hadeed)، يمكنه التنبؤ باتجاهات أسعار الفولاذ أو الطلب المحلي على حديد التسليح، مما يساعدها على تعديل الإنتاج أو المخزون وفقًا لذلك. كما يمكن للذكاء الاصطناعي تحسين مسارات التسليم، ودمج الشحنات لتقليل التكاليف، أو التنبؤ بمشكلات الموردين بناءً على بيانات الأداء. تتكامل هذه التطبيقات مع (ERPNext) عبر تعزيز وحدات التخطيط فيه؛ على سبيل المثال، يمكن لبرنامج ذكاء اصطناعي تحليل بيانات المبيعات في النظام مع بيانات خارجية (مثل تراخيص البناء الصادرة) للتنبؤ بطلب حديد التسليح في الربع القادم، ومن ثم تعديل خطة الإنتاج تلقائيًا أو اقتراحها للمخططين. وبالمثل، يمكن للذكاء الاصطناعي تحليل تاريخ المشتريات وأسعار السوق لتحديد أفضل وقت لشراء الخردة المعدنية أو اختيار المورد الأرخص – ليعمل كمساعد ذكي لمسؤول المشتريات.

- 8. المساعدون الرقميون وروبوتات الدردشة المدمجة بالذكاء الاصطناعي: كما يظهر في حالة (EGA)، هناك اهتمام بالمساعدين الذكيين الذين يسمحون بالاستعلامات اللغوية الطبيعية من داخل نظام (ERP/MES)[12]. يمكن لروبوت داخلي الإجابة على أسئلة مثل “ما هو الإنتاج اليوم؟” عبر استعلام بيانات (MES)، أو “اعرض الطلبات المتأخرة” من (ERP)، مما يوفر الوقت للمديرين. يمكن لـ(Clefincode Chat) أو منصات مشابهة دمج مثل هذه التقنيات، بحيث يتمكن الموظفون من طرح الأسئلة في المحادثة والحصول على إجابات فورية من النظام. يتطلب ذلك معالجة لغوية طبيعية قوية (NLP) واتصالًا بقاعدة البيانات. إنه تطبيق واعد يسهّل الوصول إلى البيانات من خلال التفاعل البشري البسيط. علاوة على ذلك، يمكن لروبوتات الذكاء الاصطناعي مراقبة قنوات التواصل للبحث عن كلمات مثل “machine down” والاستجابة تلقائيًا (مثل إنشاء سجل توقف، أو تنبيه قسم الصيانة)[12][12]. هذا الدمج بين الذكاء الاصطناعي وأدوات التعاون يربط بين التواصل البشري وإجراءات النظام مباشرة.

- عند تنفيذ الذكاء الاصطناعي عبر المستويات المختلفة، يظهر موضوع مشترك هو الحوسبة الطرفية مقابل السحابية: فبعض تطبيقات الذكاء الاصطناعي (خصوصًا تلك المتعلقة بالرؤية والتحكم الفوري) يجب أن تتم على الأطراف (Levels 1–2) بسبب الحاجة إلى سرعة الاستجابة والموثوقية، بينما يمكن تنفيذ التحليلات الثقيلة أو تحسينات التشغيل المتعددة في السحابة أو على مستوى المؤسسة (Level 3–4). لذلك، تعتمد معظم البنى الحديثة على نموذج هجين: حيث تتولى الأجهزة الطرفية الذكية المهام الفورية وترسل النتائج المجمعة إلى الأنظمة المركزية[4]. وتُجسد كل من (EGA) و(Hadeed) هذا النهج: (EGA) من خلال البنية السحابية الهجينة، و(Hadeed) من خلال الوكلاء المحليين لإدارة البوابات والتكامل.

- كما من المهم الإشارة إلى المعايير والحوكمة: فمع انتشار الذكاء الاصطناعي في مجال الأتمتة الصناعية، تدخل معايير مثل ISO 23952 (AI in manufacturing) وإرشادات الأخلاقيات حيز التطبيق، خصوصًا في القرارات المتعلقة بالسلامة. ورغم أن هذا المعيار ليس جزءًا من (ISA-95)، إلا أن الالتزام بمعايير السلامة الوظيفية (مثل استخدام نظام أمان معتمد (SIL) عند تنفيذ أوامر الإيقاف الطارئ عبر الذكاء الاصطناعي) يُعد ضروريًا. تضمن كلتا الحالتين أن أي ذكاء اصطناعي يمكن أن يؤثر على العمليات يكون مُختبَرًا جيدًا ويحتفظ بوجود عنصر بشري في اتخاذ القرارات الحرجة على الأقل في المراحل الأولى، ومع مرور الوقت وزيادة الثقة، يمكن منحه قدرًا أكبر من الاستقلالية.

- في الختام، أصبح الذكاء الاصطناعي بمثابة الرابط المتعدد المستويات في التصنيع: حيث يحلل بيانات المستشعرات على المستوى 1، ويعزز التحكم الإشرافي على المستوى 2 (مثل الرؤية الخاصة بالجودة)، ويدعم اتخاذ القرار في (MES) على المستوى 3 (الجدولة والصيانة)، ويوفر رؤى للتخطيط الاستراتيجي على المستوى 4 (توقع الطلب وتحسين التكلفة). تقود شركات مثل (EGA) هذه التحولات من خلال استراتيجيات ذكاء اصطناعي شاملة، لكن حتى الشركات الأصغر مثل (Hadeed) يمكنها تبني الذكاء الاصطناعي تدريجيًا في مجالات محددة (مثل البوابة الذكية)، مما يحقق فوائد كبيرة باستثمارات محدودة عبر استخدام الأطر مفتوحة المصدر[4][3].

التحليل المقارن: نهجا (EGA) و(Hadeed)

- تمثل هاتان الدراستان حالتين متباينتين من حيث الحجم والاستراتيجية – فالأولى عملاق عالمي ذو موارد ضخمة وتقنيات متقدمة، والثانية منشأة محلية متوسطة الحجم تعتمد على الإبداع واستخدام المصادر المفتوحة. ومع ذلك، يسعى كلاهما لتحقيق نفس رؤية التكامل وفق (ISA-95). وفيما يلي مقارنة عبر أبعاد رئيسية:

- 1. الحجم والتعقيد: تعمل (EGA) على نطاق ضخم – مواقع متعددة (مناجم، مصفاة، مصهران، محطات طاقة)، أكثر من 7000 موظف، وسلاسل توريد عالمية[6]. يتطلب هذا التعقيد بنية تحتية قابلة للتوسع، ولهذا استثمرت بكثافة في (SAP) ومنصات سحابية مخصصة وتقنيات ذكاء اصطناعي لإدارة تدفقات بيانات ضخمة بمستوى البيتابايت[8]. في المقابل، تُعد (Hadeed) مصنعًا واحدًا يضم بضع مئات من الموظفين يركز على الإنتاج المحلي. حجم البيانات وعدد المستخدمين أقل بمراحل، لذا يكفي استخدام نظام (ERP) خفيف وبنية تكامل أبسط. يجب على (EGA) التعامل مع وصول متزامن من آلاف المستخدمين والمستشعرات، بينما لدى (Hadeed) عشرات فقط – ما يجعل استخدام (ERPNext) خيارًا مناسبًا. من حيث الإنتاجية، تعمل (EGA) على مدار الساعة دون توقف تقريبًا، وتتطلب موثوقية عالية جدًا؛ بينما قد يسمح نمط الإنتاج في (Hadeed) ببعض التوقف بين الدُفعات أو الورديات للصيانة.